ДВП (древесно-волокнистые плиты)

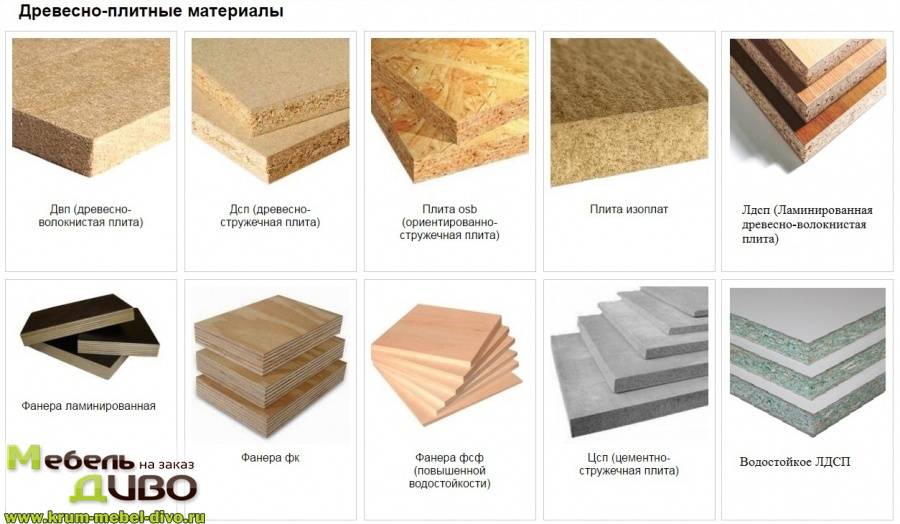

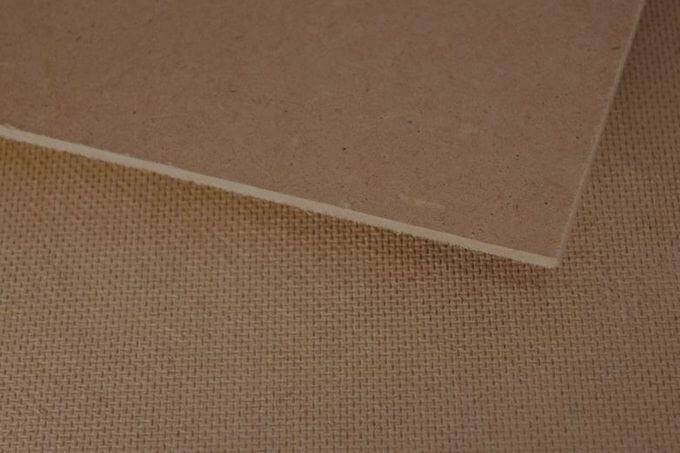

ДВП изготавливают путем термического прессования мелкого древесного волокна. В основном производят листы небольшой толщины – 3 или 6 мм. Их применяют для задних стенок корпусной мебели, днищ ящиков, в качестве отдельных элементов каркаса мягкой мебели и т.д. Таким образом, по крайней мере, в столярном деле ДВП является вспомогательным материалом для изготовления ненагруженных деталей.

Сырьем для материала служит древесное волокно. При производстве мягких ДВП-плит связующее, как правило, не применяют – его функции выполняет лигнин (природный компонент древесины), проявляющий клеящие свойства под воздействием высоких температур. Модификаторы, добавляемые в древесную массу при производстве ДВП, ограничиваются по большей части парафином, канифолью и синтетическими смолами. Их задача – сделать материал менее подверженным воздействию влаги. Отдельно отметим, что многие сорта ДВП все же содержат формальдегидные смолы в качестве связующего. Такие материалы подразделяют на следующие классы эмиссии формальдегида: Е0,5/Е1/Е2.

ДВП не выдерживает серьезных изгибающих нагрузок и легко ломается. Плиты не шлифуются, плохо держат крепеж, не влагостойки, легко повреждаются (особенно края). ДВП производят мокрым и сухим способом. Листы, изготовленные по мокрой технологии (также известной как метод Мейсона) имеют только одну гладкую сторону, вторая – текстурированная. Мокрую технологию используют для производства тонких плит (3-5 мм). Плиты, изготовленные сухим методом, остаются гладкими с обеих сторон. Эту технологию используют для производства толстого ДВП.

Твердые и полутвердые виды ДВП имеют толщину от 2 до 10 мм. Мягкие разновидности плит – от 8 до 16 мм. Толстые ДВП-плиты используют по большей части для строительных нужд: для обшивки пола и утепления стен, возведения легких перегородок и т.д. Их пористая структура удерживает много воздуха и служит отличным теплоизолятором. Тонкие плиты (3-6 мм) используют для ненагруженных элементов мебели (задних стенок, перегородок, днищ), как основу для наклеивания шпона, в качестве материала для изготовления бюджетной ламинатной доски, для обшивки дверей и т.д.

Перфорированный лист двп – отличное решение для подвески инструмента. Один из способов реализации этой идеи мы описали здесь:

Перфорированный лист двп – отличное решение для подвески инструмента. Один из способов реализации этой идеи мы описали здесь:

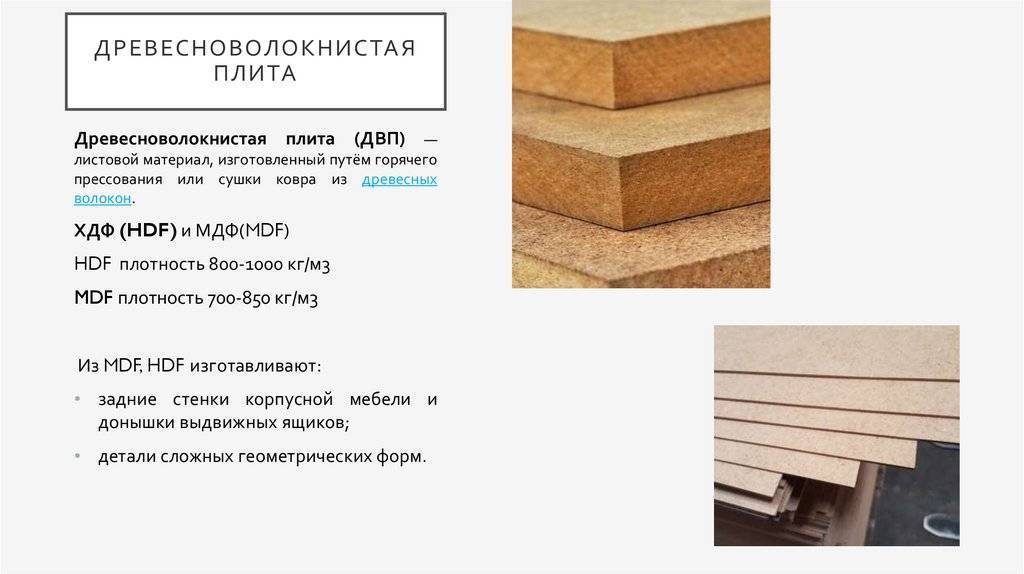

Что такое ХДФ (HDF)?

Это высокотехнологичная разновидность древесно-волокнистых плит. Материал отличается повышенной плотностью и отсутствием в составе вредных связующих компонентов на основе формальдегида. ХДФ изготавливают в виде тонких плит толщиной 3 или 4 мм. Наибольшую популярность этот материал получил как основа для производства напольного ламината и шпонированного паркета.

ХДФ панели изготавливают из разрыхленных паром волокон, спрессованных под большим давлением и при высоких температурах. В результате получаются плотные и однородные плиты. Склеивание древесных волокон происходит без введения дополнительных связующих. Эти функции выполняет лигнин, содержащийся в древесине и дающий естественную клейковину под воздействием высоких температур. Плотность материала превышает показатели МДФ, достигая 1100 кг/м3. В процессе изготовления ХДФ панели дополнительно пропитывают маслом. Полимеризованное масло образует в структуре плиты стойкий гидрофобный барьер, защищающий материал от влаги. Вместе с этим повышается твердость и ударопрочность поверхности.

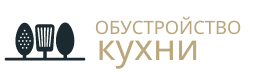

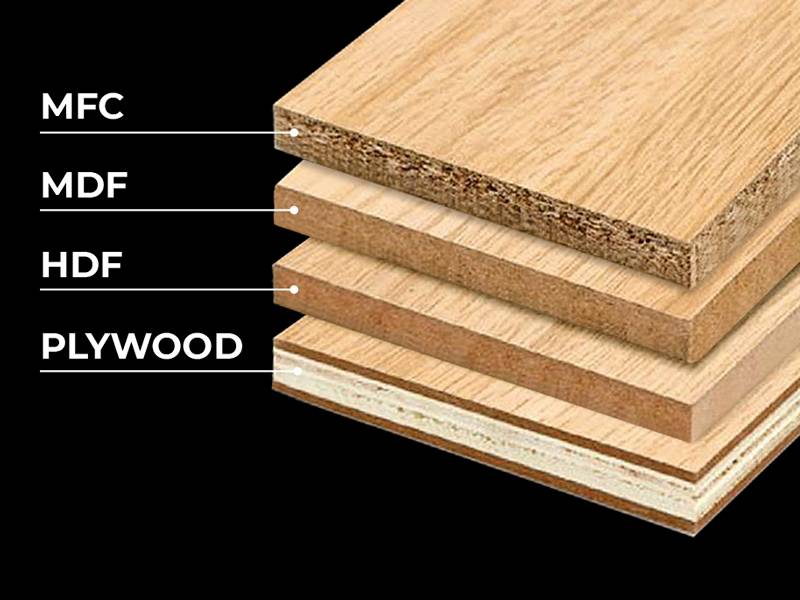

Наравне с ДСП, МДФ и ДВП в «большую четверку» древесных плит входит OSB (ориентировано-стружечная плита). Этот материал также изготавливают из вторичного сырья – крупных тонких щепок. В листе осб они уложены в три-четыре слоя с попеременной ориентацией (продольной и поперечной), что обеспечивает высокие показатели прочности на излом.

В качестве связующих компонентов при производстве таких плит используют различные типы смол, в т.ч. имеющих высокую токсичность (выделяющих формальдегид и метанол). ОСБ плиты не используют для изготовления мебели, а задействуют по большей части в строительстве.

Как подобрать?

Подбор плит ХДФ – дело непростое. Чтобы сделать правильный выбор, нужно заранее ознакомиться с техническими характеристиками материала, его достоинствами и изъянами. Также огромное значение имеет область применения панелей. Начнем с достоинств.

- Высокая надежность. Панели толщиной всего в 3 мм имеют довольно приличную прочность.

- Длительный срок использования. Плиты способны прослужить не менее десяти лет, сохраняя свои свойства и внешний вид даже в условиях, когда на них воздействует пар, попадает жир или кипяток. Пятна легко отмываются, и материал выглядит как новый.

- Экологичность. В производстве используются только натуральные компоненты. Даже при нагревании они не выделяют вещества, вредные для организма.

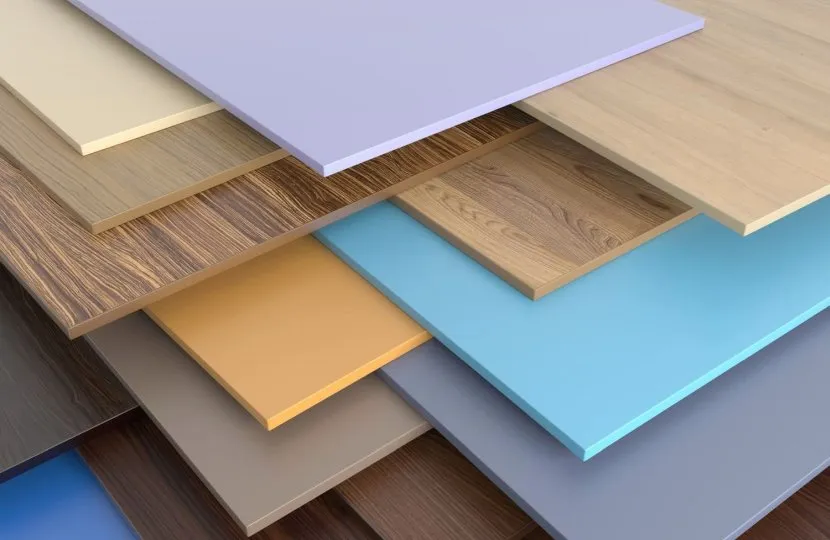

- Большой выбор различных расцветок, что позволяет подобрать их под любой интерьер. Также можно заказать фотопечать, но это будет стоить дороже.

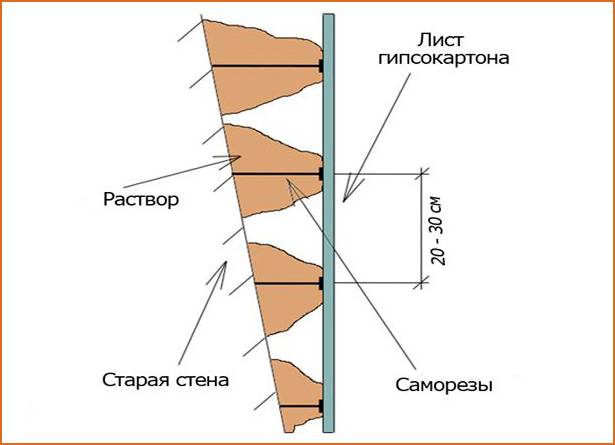

- Простота монтажа. Данные изделия очень легко можно закрепить на стене с помощью саморезов или клея, если они используются в качестве фартука на кухне или как перегородки.

Кроме перечисленных плюсов, приятно радует цена. Эти панели существенно дешевле древесины и кафельной плитки.

Недостатки тоже есть – опишем их.

- Выпускаются только стандартные форматы плит, и их немного. Если панели планируется использовать для декорирования большой площади, то понадобится покупать дополнительные элементы, а это дополнительные расходы.

- Если монтаж плит на стены был произведен неправильно, то через некоторое время они могут деформироваться.

- Так как изделия крошатся при резке, то требуется большая аккуратность.

Хдф, преимущества

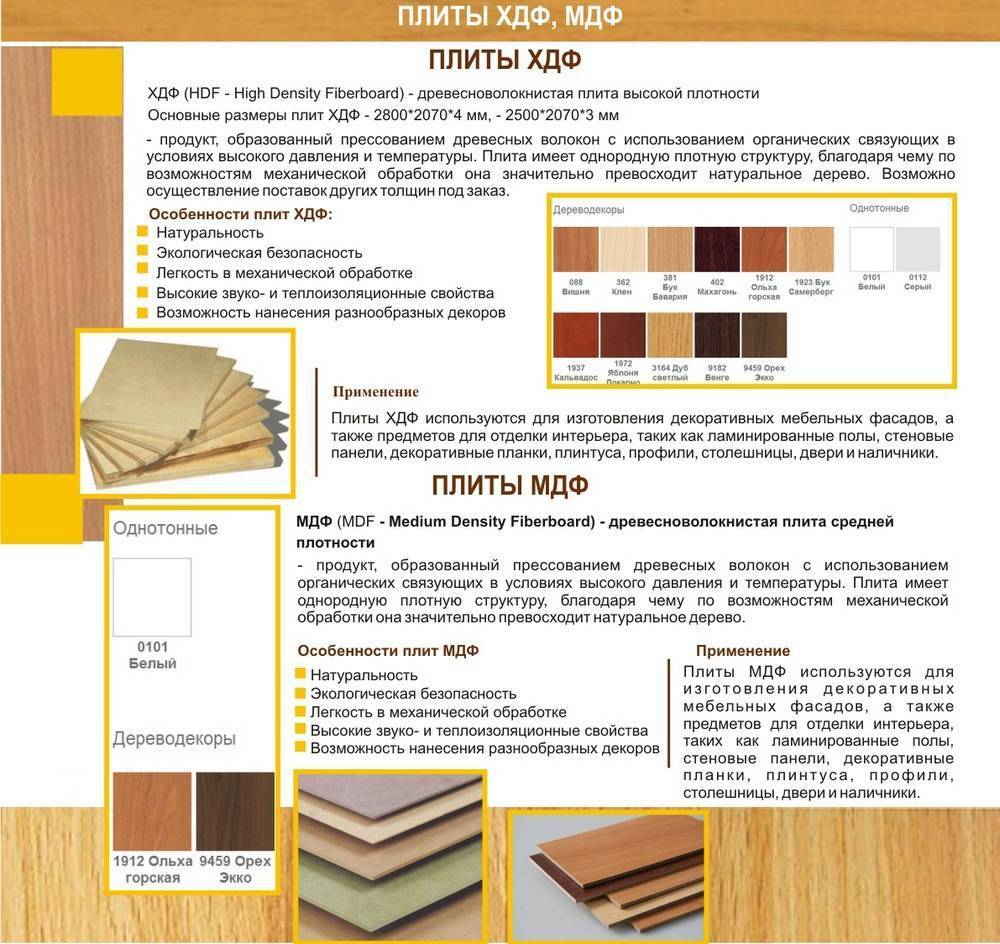

Плита имеет высокую плотность, может быть ламинированной, либо каширной. Мелкие древесные волокна прессуются путем горячего прессования. К преимуществам хдф относят:

- однородность структуры плит;

- твердую поверхность;

- особую плотность;

- высокую стабильность размеров;

- высокую прочность;

- отличные обрабатывающие характеристики.

Недостатки не существенны. В сыром, влажном помещении материал недостаточно влагоустойчив, но, исправить проблему можно, обработав плиту специальным составом.По составу плита напоминает оргалит, впервые выпущена в Англии путем горячего прессования бумаги. Позже материал начали производить в Канаде, но по плотности был низкого качества. И только в начале 20 века плиты стали получаться более упругими в результате сжатия их во влажном состоянии путем нагрева, повысилось скрепление волокон древесины с полимерными смолами. В результате смешивания и формирования веществ в сухой среде под воздействием высоких температур и давления получаются панели плотными, структурированными, при обработке же мокрой древесины плотность будет гораздо ниже.К техническим показателям плиты относят: плотность, толщину, допуск на данные показатели, набухание по истечении 24 часов, разрыв, модуль изгиба и упругости влажность, содержание формальдегида. При покрытии плиты лаком она становится более устойчивой к воздействию бытовых и хозяйственных предметов, к вину, чаю, кофе, воде, моющим химическим средствам. При кашировании к поверхности плиты приклеивается облицовочная пленка, придавая материалу эластичность, красивый внешний вид. При ламинировании на плиту наносится меламиновая смола, под воздействием температуры размягчается, растекается по поверхности, придавая ей гладкий блестящий вид.

ДВП: основные свойства и технические характеристики

Любому существующему в природе материалу присущи определенные свойства и характеристики – то, как они характеризуются, в полной мере сказывается на области применения материалов. ДВП плита в этом отношении не является исключением. К ее свойствам можно отнести следующие показатели.

- Стойкость размеров и неподверженность деформациям – этот материал не коробится от времени, если, конечно, не будет капитально намочен водой.

- Обладает высокой влагоустойчивостью – при длительном воздействии воды он разбухнет, а вот кратковременные воздействия влаги для него не страшны.

- Долговечность. К примеру, на полу при нормальных условиях эксплуатации он может пролежать несколько десятилетий, а то и больше.

- Экологичность. Как и говорилось выше, материал ДВП производится из натуральной древесины – это просто спрессованные под воздействием высокого давления и температуры волокна дерева.

Теперь что касается технических характеристик. Из основных можно выделить следующие.

- Размеры стандартной плиты ДВП, сходящей с конвейера предприятия, составляют 2745 мм на 1220 мм и имеют толщину от 3,2 мм до 25 мм.

- Плотность этого материала зависит от разновидности и может составлять от 850 до 1100 кг/куб.м.

- Допустимая эксплуатационная влажность у стандартных плит ДВП варьируется в пределах от 4 до 10%.

Теплопроводность – 0,046-0,093 Вт/мК.

В принципе, довольно неплохо как для тонких листов прессованных древесных волокон. Также здесь можно добавить, что некоторые разновидности этого материала имеют более высокие технические характеристики – например, влагостойкая ДВП плита способна постоянно выдерживать влажность, превышающую 50% и в течение длительного времени находиться полностью погруженной в воду.

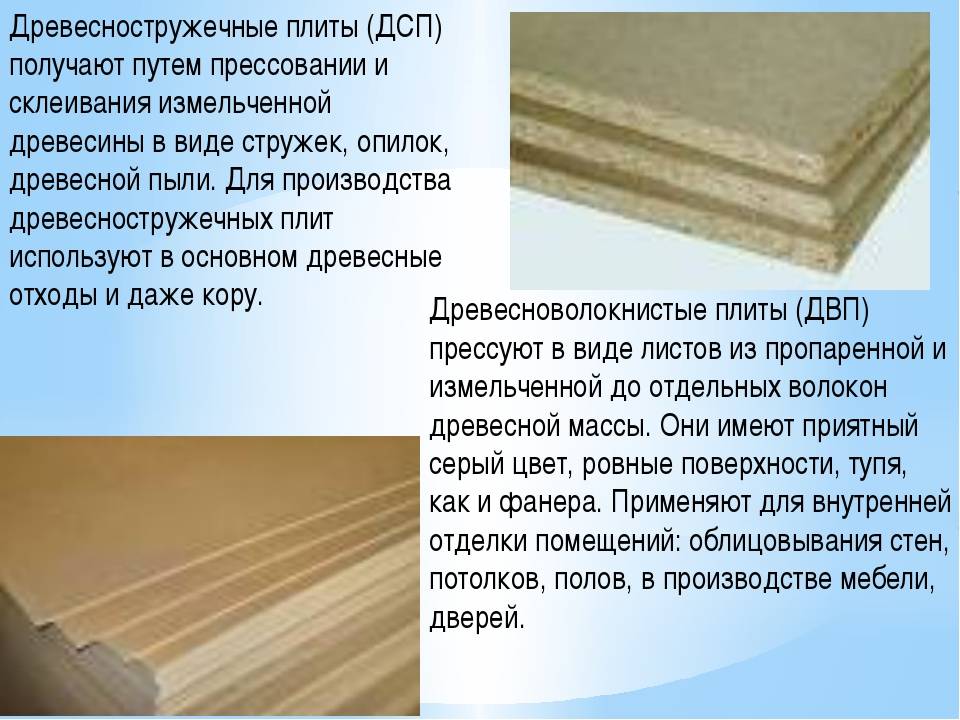

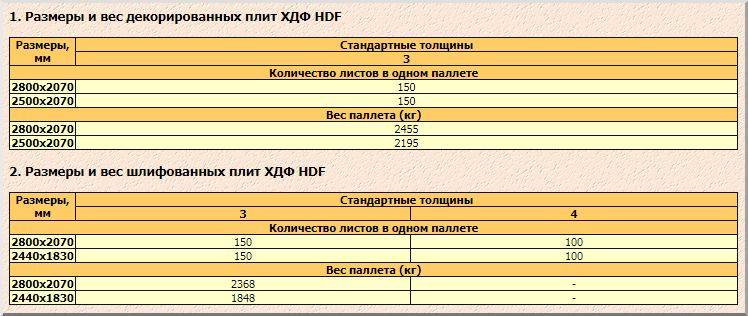

Технические характеристики HDF

Плита ХДФ – это результат прессовки измельченной стружки до состояния мелких волокон. Второй этапом изготовления — смешивание волокон с органическими связующими клейстерами, в результате чего получается прочный экологически чистый строительный материал.

Похожи с характеристиками щитов из натурального дерева, однако стоимость древесноволокнистых плит в разы ниже.

- Толщина листа: 2,5 мм, 3 мм, 4 мм, 5мм, 6 мм.

- Размеры листа 2,5 м на 2,8 м. и 2,07 м на 2,8 м.

- Высокая плотность – 1000 кг на м куб.

У данного вида плит много достоинств:

- Материал высокой прочности, учитывая небольшую толщину плиты.

- Материал экологически чистый, безопасен для здоровья и окружающей среды. Натуральный состав, не токсичен.

- Износостойкость, ударопрочность.

- Долговечность.

- Стойкость к химическим средствам.

- Ровная горизонтальная поверхность.

- При применении материала для облицовки стен получаем хорошую звукоизоляцию.

- Материал хорошо поддается последующей обработке — грунтуется, красится.

- Низкая цена. Стоимость ниже, чем у щита из натурального дерева, а характеристики схожи.

- Большой выбор декоративных плит по цвету, фактуре, имитации.

- Просты в работе. Панели легко режутся, быстро монтируются. Перед укладкой панелей не требуется черновая работа. Листы ХДФ скроют все неровности стен и пола.

- Обладают антикоррозийными свойствами.

Единственный недостаток, который упоминают специалисты, работающие с плитами – недостаточная влагостойкость. Однако, ее можно добиться при использовании специальных покрытий.

Рекомендации по уходу и использованию

Продукция проверенных производителей не нуждается в особом уходе. Достаточно просто убирать все загрязнения сразу, не откладывая на потом. Для этого понадобится влажная тряпка или губка. Чтобы материал служил долго, нужно выполнять простые условия:

- всегда содержать панели в чистоте;

- мыть только неагрессивными средствами, ни в коем случае не использовать металлические щетки и т. д.;

- не размещать рядом нагревательные приборы;

- не подвергать сильным механическим воздействиям.

После изучения всех особенностей данного материала нужно определиться с цветом. Обычно панели имитируют дорогую природную древесину, но бывают варианты с фотопечатью. Затем определяются с толщиной плит – это зависит от того, где она будет использоваться. Для изготовления мебели или в качестве фартука можно использовать разновидности и потоньше. А для монтажа перемычек в комнатах, обустройства стен, полов или потолков нужно выбирать исходя из предполагаемых нагрузок.

В следующем видео вас ждут этапы процесса производства плит МДФ и ХДФ для ламината Kaindl.

Как расшифровывается ХДФ?

ХДФ – это не аббревиатура, это русское написание звучания английской аббревиатуры HDF (High Density Fiberboard), расшифровка дословно переводится, как древесноволокнистая плита высокой плотности.

Древесноволокнистая плита высокой плотности

Аббревиатура HDF произошла от английского названия продукции и расшифровывается как High Density Fiberboard, в переводе – древесноволокнистая плита высокой плотности. Поэтому ее часто путают с МДФ, но у таких изделий несколько иные характеристики.

ХДФ производится путем выборки забракованной древесины или сырья, оставшегося от деревообработки.

Характеристики материалов

Габариты изделий

Готовые изделия получаются после резки древесноволокнистого сухого ковра на плиты. Длина плит 1,2–12 м, ширина 0,6–2 м. Толщина зависит от твёрдости:

- 3–8 мм — твёрдые;

- 8–25 мм (38 мм — «Extra Light») — изоляционные.

Размеры

Принципиальных отличий в габаритах мдф и хдф нет.

Звукоизоляция

Чтобы изолировать помещение от звука, распространяющегося ударным переносом, конструкции внутренних стен межэтажных перекрытий снабжают прокладочным слоем звукоизолирующего материала.

Звукоизоляционный материал

Но эффективны в поглощении ударного шума лишь те двп, что называются изоляционными. МДФ и ХДФ слишком жёстки и недостаточно деформативны, чтобы гасить колебательные движения конструкции, вызванные звуковой волной.

В роли утеплителя для дверей

Чтобы по праву называться теплоизоляционным материалом, теплопроводность двп не должна превышать 0,175 Вт / (м × °C). Органическим волокнистым штучным теплоизолятором могут служить лишь мягкие двп — с параметрами в сухом состоянии:

- ρ ср. = 0,15–0,35 т ⁄ м3;

- теплопроводность — 0,064–0,1 Вт ⁄ (м × °C).

Утеплитель

Такими изделиями можно обшить стену, потолок, покрыть пол, утеплить кровлю, лоджию. Здесь монтаж мдф потолка.

В панелях типа «сэндвич»

ДВП с достаточной жёсткостью — мдф и хдф — способны служить обшивкой плоских трёхслойных конструкций с сердечником из полимерного тепло и звукоизолятора.

Благодаря качествам древесноволокнистой плиты (толщиной всего несколько миллиметров), покрывающей с двух сторон лёгкую и непрочную прослойку. Стеновые панели для внутренней отделки обладают хорошими физико-механическими свойствами. Меняя толщину наружных слоёв, производители варьируют прочность всего изделия.

Сэндвич панель

В общественных, производственных зданиях сэндвич-панелями утепляют наружные стены, перегородки, из них формируют подвесные мдф потолки. Для жилых помещений полимерный материал, даже спрятанный в обшивке, не годится: он горюч и токсичен.

Гофрированные полосы из трёхслойной фанеры, профилированные бруски массивной древесины внутри обшивки из хдф тяжелее прочих сердечников, но не наделяют изделие канцерогенными свойствами. А безвредны ли вещества, связывающие между собой волокна древесины?

Миграция формальдегид

ДВП средней и высокой плотности — самый популярный материал для изготовления мебели, межкомнатных дверей, плинтуса, наличников, других предметов, эксплуатируемых внутри жилых помещений. Тут о плинтусе ламинированном мдф. Чем не может похвастаться массивная древесина, но что свойственно для фиброплит:

- гомогенность – одинаковость свойств по всему объёму изделия;

- относительно небольшой вес;

- меньшая тепло- и звукопроводимость.

От стружечных плит мдф и хдф отличаются более чем в два раза меньшим содержанием синтетических смол. Концентрация формальдегида в двп, согласно отечественному стандарту, не должна превышать 8 мг ⁄ г абсолютно сухой плиты. Но эта цифра значительно превышает западноевропейские требования.

ДСП снискали славу строительного материала с повышенной токсичностью. Беда стружечных плит — миграция из них ядовитого газа формальдегида. Ограничение государственным стандартом эмиссии канцерогена из изделий не устранило проблему.

180 отечественных предприятий, обследованных Госсанэпиднадзором, Центром сертификации лесопродукции выпускают плитные материалы, выделяющие формальдегид со значительным превышением предельно допустимых значений.

Интенсивность его выхода в атмосферу, очевидно, от плотности древесноволокнистого материала зависит (тогда хдф лучше мдф)

Но эта разница вряд ли столь существенна, чтобы её стоило принимать во внимание как различие между этими видами двп

В чем разница ДВП и ХДФ?

ХДФ считается результатом усовершенствования технологии производства ДВП. Более высокая плотность материала (800-1100 кг/м3) является ответом на вопрос, в чем разница между ХДФ и ДВП. Такая характеристика достигается путем прессования древесных волокон под воздействием повышенного давления.

ХДФ (High Density Fiberboard) представляет собой плиту из древесных отходов повышенной плотности, что дает ей преимущества перед своим аналогом – ДВП. Его плотность составляет 800-1050 кг на один кубический метр, что превышает традиционную величину плит ДВП в 350-800 кг на один кубический метр. При изготовлении ХДФ получается плита более тонкая и значительно более прочная.

Характеристики и применение

Плиты ХДФ могут иметь толщину 2,5-6 мм. Плотность может достигать 1100 кг/м³, что обеспечивает высокую прочность листовому материалу. Стандартная длина полотна составляет 2800 мм, ширина – 2070 мм либо 2500 мм.

К достоинствам материала можно отнести:

- экологичность;

- универсальность и легкость в обработке;

- широкие возможности в применении;

- большой ассортимент готовых изделий;

- простота ухода;

- срок службы в пределах 15 лет;

- низкая стоимость на фоне пиломатериалов из цельного дерева.

Недостатков у ХДФ немного. Один из главных минусов – кратковременная стойкость к прямому контакту с водой, если воздействие оказывается не только на защищенную поверхность. Другой – во время горения выделяются токсичные вещества. Если проявить неаккуратность и нарушить технологию монтажа, ошибиться в выборе плит, то наблюдаются крошение кромок и деформация облицовки.

Термостойкие панели ХДФ с перфорациейИсточник idei.club

Рассмотрим, что такое ХДФ плита с точки зрения строительного материала. На торговые площадки продукция поступает в трех вариантах. В частности:

- Шлифованный с одной либо двух сторон. Такая поверхность хорошо подвергается обработке пропитками, окрашиванию, лакировке. А также наблюдается высокая адгезия к большинству клеящих составов.

- Ламинированный. Дополнительное покрытие обеспечивает стойкость лицевой поверхности к износу и влаге. Также допустимо использование бытовой химии в процессе влажной уборки изделий.

- Декоративный. Полотна могут быть обработаны гидрофобизатором, антипиреном, жаропрочным составом и другими пропитками с целью повышения стойкости материала к влаге, нагреву, иным условиям эксплуатации. Здесь внешняя поверхность может быть только окрашена или покрыта лаком в несколько слоев, шпонированной либо ламинированной. Нередко наносится дополнительный промежуточный слой с тем или иным принтом, формируется перфорация.

Разнообразие готовых изделийИсточник hourstrong.com

Шлифованные плиты ХДФ чаще применяются в производстве мебели, ламината и других облицовочных материалов. Также листы применяются в качестве жесткой подложки под паркет, линолеум, ковролин. Нередко практикуется сборка перегородок, «сухое» выравнивание стен и потолка. В ситуациях, где возможная высокая нагрузка монтируются плиты толщиной 4-6 мм, в остальных случаях мастера ориентируются на вес покрытия/облицовки.

Ламинированный тип ХДФ часто применяется для производства межкомнатных дверей. Также изготавливаются напольные покрытия. Допустимо использование изделий для финишной отделки стен и потолков.

Декоративные коллекции можно применять в решении различных задач. Это могут быть выше перечисленные варианты, где используются шлифованные и ламинированные плиты. Также практикуется их применение для черновых работ – выравнивания стен, потолка или пола.

В этом видео показан процесс производства плит МДФ и ХДФ:

Коротко о главном

ХДФ (HDF) – это листовой материал из древесных волокон, который характеризуется высокой плотностью (до 1100 кг/м³).

Полотна толщиной 2,5-6 мм имеют стандартизированные параметры: 2070*2800 мм либо 2500*2800 мм.

Без дополнительной обработки, шлифованные с одной или двух сторон листы применяются чаще в мебельной промышленности, в строительных и ремонтных работах.

Ламинированные изделия обычно используются для производства дверей, напольных покрытий и облицовочных материалов.

Декоративная составляющая

Основной метод оформления кухонных плит – фотопечать, так как тот же шпон или ПВХ пленка не смогут выдержать интенсивных кухонных нагрузок.

Декорирование панелей способом ультрафиолетовой печати выполняется в разных вариациях:

- Монохромный вариант – плиты покрываются каким-то одним определенным цветом. Спектр выбора тонов высок, и вполне реально подобрать идеально подходящий вариант для определенного интерьера.

- Двухцветная гамма позволяет создать индивидуальный стиль. Как правило, для фона выбираются темные тона, а для изображенных элементов – яркие светлые.

- При полноцветном оформлении получается насыщенный и яркий рисунок. Но выбирают такие панели либо для нестандартного дизайна, либо в качестве основного декоративного элемента кухни.

- Фотопечать – нанесение изображения путем ультрафиолетовой печати на панель с последующим покрытием лаком. Такая панель отлично дополнит любой интерьер – как светлый, так и темный.

- Самый изысканный вид оформления – полноценный объемный рисунок с 3D эффектом. На плиту наносится изображение, а высокоглянцевый защитный слой достигается путем последовательного нанесения нескольких слоев лака.

Самые распространенные и часто используемые рисунки – пейзажи городов, элементы живой природы или фрукты.

ДВП (древесно-волокнистые плиты)

ДВП изготавливают путем термического прессования мелкого древесного волокна. В основном производят листы небольшой толщины – 3 или 6 мм. Их применяют для задних стенок корпусной мебели, днищ ящиков, в качестве отдельных элементов каркаса мягкой мебели и т.д. Таким образом, по крайней мере, в столярном деле ДВП является вспомогательным материалом для изготовления ненагруженных деталей.

Сырьем для материала служит древесное волокно. При производстве мягких ДВП-плит связующее, как правило, не применяют – его функции выполняет лигнин (природный компонент древесины), проявляющий клеящие свойства под воздействием высоких температур. Модификаторы, добавляемые в древесную массу при производстве ДВП, ограничиваются по большей части парафином, канифолью и синтетическими смолами. Их задача – сделать материал менее подверженным воздействию влаги. Отдельно отметим, что многие сорта ДВП все же содержат формальдегидные смолы в качестве связующего. Такие материалы подразделяют на следующие классы эмиссии формальдегида: Е0,5/Е1/Е2.

ДВП не выдерживает серьезных изгибающих нагрузок и легко ломается. Плиты не шлифуются, плохо держат крепеж, не влагостойки, легко повреждаются (особенно края). ДВП производят мокрым и сухим способом. Листы, изготовленные по мокрой технологии (также известной как метод Мейсона) имеют только одну гладкую сторону, вторая – текстурированная. Мокрую технологию используют для производства тонких плит (3-5 мм). Плиты, изготовленные сухим методом, остаются гладкими с обеих сторон. Эту технологию используют для производства толстого ДВП.

Твердые и полутвердые виды ДВП имеют толщину от 2 до 10 мм. Мягкие разновидности плит – от 8 до 16 мм. Толстые ДВП-плиты используют по большей части для строительных нужд: для обшивки пола и утепления стен, возведения легких перегородок и т.д. Их пористая структура удерживает много воздуха и служит отличным теплоизолятором. Тонкие плиты (3-6 мм) используют для ненагруженных элементов мебели (задних стенок, перегородок, днищ), как основу для наклеивания шпона, в качестве материала для изготовления бюджетной ламинатной доски, для обшивки дверей и т.д.

Перфорированный лист двп – отличное решение для подвески инструмента. Один из способов реализации этой идеи мы описали здесь:

Что такое ХДФ (HDF)?

Это высокотехнологичная разновидность древесно-волокнистых плит. Материал отличается повышенной плотностью и отсутствием в составе вредных связующих компонентов на основе формальдегида. ХДФ изготавливают в виде тонких плит толщиной 3 или 4 мм. Наибольшую популярность этот материал получил как основа для производства напольного ламината и шпонированного паркета.

ХДФ панели изготавливают из разрыхленных паром волокон, спрессованных под большим давлением и при высоких температурах. В результате получаются плотные и однородные плиты. Склеивание древесных волокон происходит без введения дополнительных связующих. Эти функции выполняет лигнин, содержащийся в древесине и дающий естественную клейковину под воздействием высоких температур. Плотность материала превышает показатели МДФ, достигая 1100 кг/м3. В процессе изготовления ХДФ панели дополнительно пропитывают маслом. Полимеризованное масло образует в структуре плиты стойкий гидрофобный барьер, защищающий материал от влаги. Вместе с этим повышается твердость и ударопрочность поверхности.

Наравне с ДСП, МДФ и ДВП в «большую четверку» древесных плит входит OSB (ориентировано-стружечная плита). Этот материал также изготавливают из вторичного сырья – крупных тонких щепок. В листе осб они уложены в три-четыре слоя с попеременной ориентацией (продольной и поперечной), что обеспечивает высокие показатели прочности на излом.

В качестве связующих компонентов при производстве таких плит используют различные типы смол, в т.ч. имеющих высокую токсичность (выделяющих формальдегид и метанол). ОСБ плиты не используют для изготовления мебели, а задействуют по большей части в строительстве.

Сколько весит лист ДСП

Если вы решили сделать мебель своими руками, разработали дизайн, рассчитали размеры деталей, определились из чего будете строить мебель своей мечты, то смело можете приобретать необходимые детали. Наиболее популярными и востребованными материалами для мебели являются ДСП и ОСП. ДСП – древесно-стружечная плита – материал, изготовленный путем прессования древесной стружки со скрепляющими их веществами – органическими смолами. Это довольно легкий в использовании, стойкий к механическим повреждениям, стабильный материал. ОСП (OSB – Oriented Strand Board) – ориентированно-стружечные плиты, изготовленные также из древесной стружки, тем же способом, только в ней каждый последующий слой древесины укладывается поперек предыдущего. В основном такая плита состоит из четырех слоев. Соответственно, ОСП – более прочный, жесткий, влагоустойчивый материал.

Очень важно знать, сколько весит лист ДСП или ОСП. Существует несколько факторов, которые влияют на вес ДСП, ОСП. Во-первых, естественно, размер

Например, лист ДСП Kronospan (Кроношпан) изготавливается таких форматов: 2750мм х1830мм и 2800мм х2070мм. И плита ОСП размеры разные имеет. Например, фирмы Kronopol бывают плиты 1250мм х 2500мм или 2070мм х 2800мм. Во-вторых, на вес плиты ДСП и ОСП влияет ее толщина. Используя тот же пример фирмы Кроношпан, у нас представлены шлифованные ДСП толщиной 10, 16, 18 и 22мм. Третий фактор – плотность прессования. Она разнообразна в зависимости от фирмы-производителя и, соответственно, способа прессовки. К важным можно отнести и такой четвертый фактор как сырье – древесина, из которой изготовлен материал, со связующим веществом, поскольку оно может быть более или менее плотным, а, соответственно, и тяжелым

Во-первых, естественно, размер. Например, лист ДСП Kronospan (Кроношпан) изготавливается таких форматов: 2750мм х1830мм и 2800мм х2070мм. И плита ОСП размеры разные имеет. Например, фирмы Kronopol бывают плиты 1250мм х 2500мм или 2070мм х 2800мм. Во-вторых, на вес плиты ДСП и ОСП влияет ее толщина. Используя тот же пример фирмы Кроношпан, у нас представлены шлифованные ДСП толщиной 10, 16, 18 и 22мм. Третий фактор – плотность прессования. Она разнообразна в зависимости от фирмы-производителя и, соответственно, способа прессовки. К важным можно отнести и такой четвертый фактор как сырье – древесина, из которой изготовлен материал, со связующим веществом, поскольку оно может быть более или менее плотным, а, соответственно, и тяжелым .

Учитывая все эти факторы, легче разобраться сколько весит лист ДСП или ОСП и почему. К примеру, вес листа ДСП толщиной 12мм — формата 2440мм х 1830мм составляет 39,1кг, плита ОСП 10мм, формата 2500мм х 1250мм – 20,6кг, вес ДСП 16мм, формата 2750мм х 1830мм – 58,7кг.

Естественно, если все возможные варианты форматов плит систематизировать в определенную схему или таблицу, то Вам будет совсем просто рассчитать габариты листов ДСП или ОСП для организации их перевозки . Ниже приводим такую «палочку-выручалочку» — таблицу, в которой уже просчитан вес различных плит в зависимости от их размеров и производителей.

Очевидно, что вес двух листов одинаковой толщины, одинаковой длины, но разной ширины, существенно отличается

А это немаловажно при перевозке не подходящим для этого транспортом. Поскольку, к примеру, слишком тонкая плита будет довольно хрупкая и ломкая, что затрудняет сохранность при транспортировке. Или в зависимости от способа прессования древесины лист может быть не совсем стабильным,то есть погнуться

Или в зависимости от способа прессования древесины лист может быть не совсем стабильным,то есть погнуться.

Мы надеемся, что вышеприведенной таблицей мы существенно облегчили вам задачу по транспортировке ДСП или ОСП, и теперь вы легко просчитаете общий вес необходимого материала и подберете способ его перевозки. Это учитывая и вес плиты ДСП, и размеры ОСП, и габариты как отдельно каждого листа, так и всех листов в пачке.

ДСП, и ОСП широко используются в строительстве корпусной мебели, являются несложными в эксплуатации материалами. Однако, не имея практичных навыков и определенных знаний, вам будет не просто сориентироваться в организации быстрой и простой транспортировке плит или готовых деталей вашей мебели. А мы с удовольствием поможем разобраться с этой задачей. Связаться с нами