Укладка промышленного пола

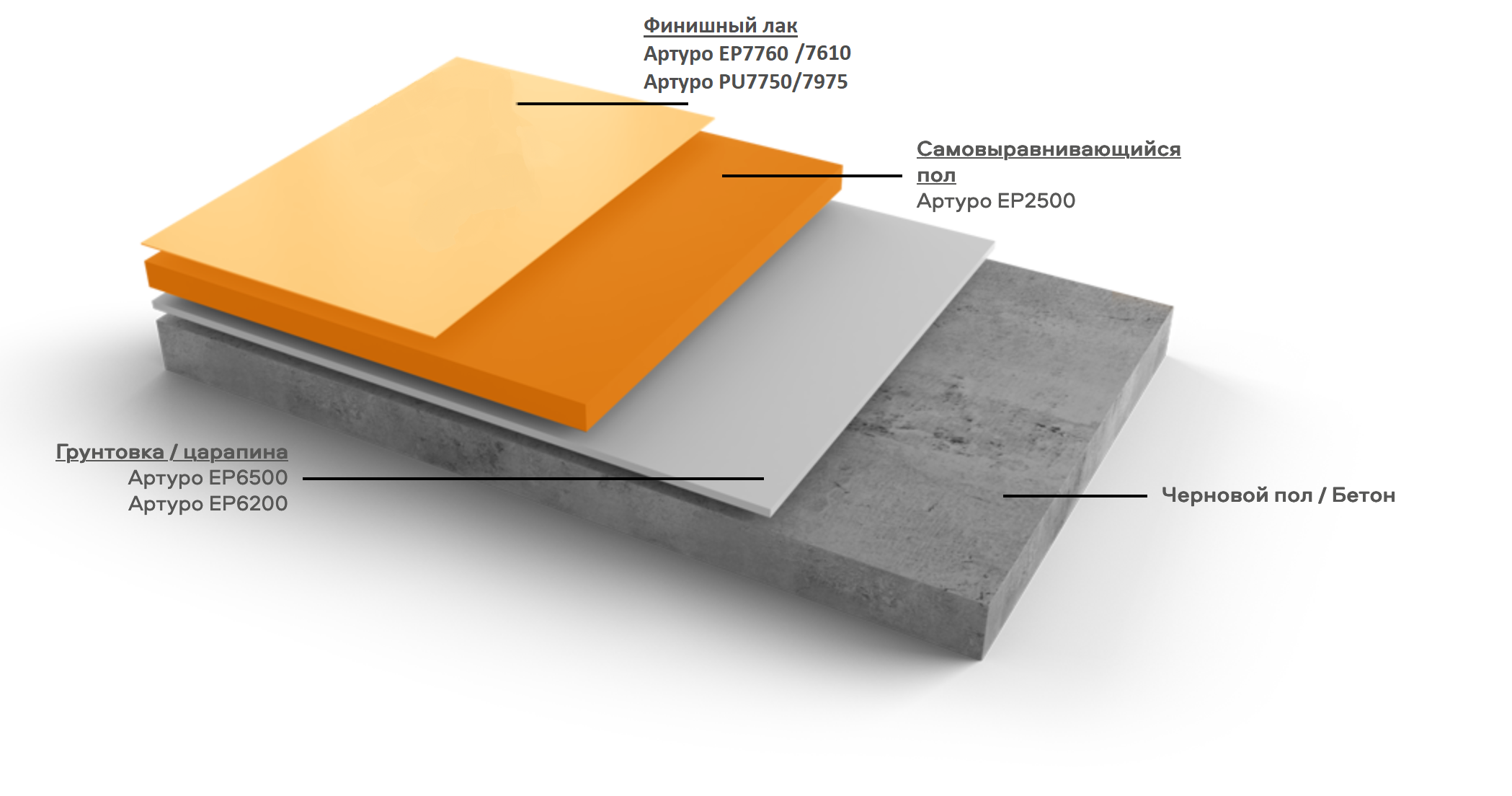

Укладка промышленного пола любого типа начинается с организации бетонной стяжки. Обязательное условие – использование арматуры. В качестве таковой может выступать стальная фибра либо арматурная сетка, но чаще всего материалы сочетаются.

После завершения всех подготовительных работ выполняется заливка бетонной смеси, которая утрамбовывается с помощью виброреек и глубинных вибраторов.

Дальнейшее устройство промышленных полов зависит от типа финишного покрытия.

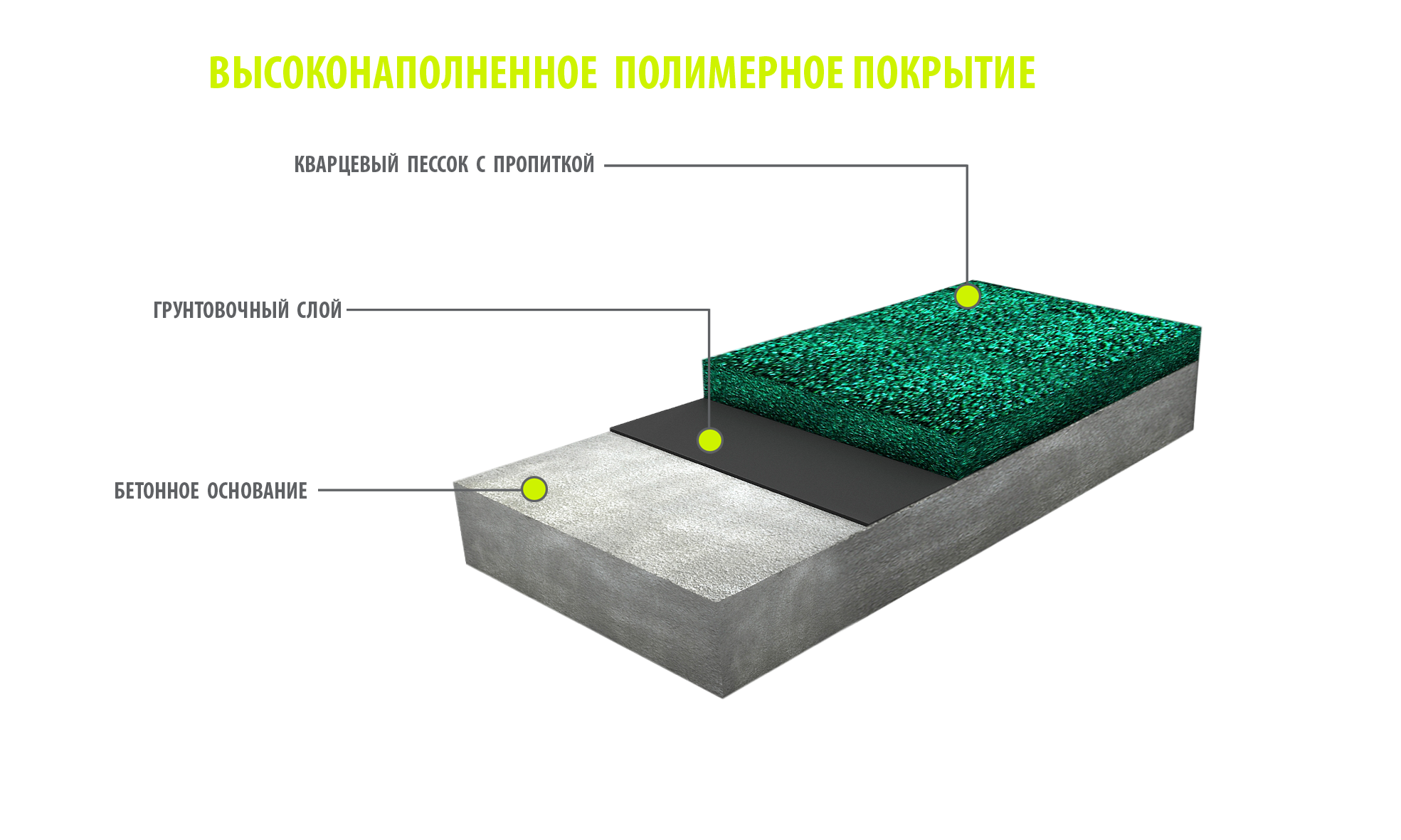

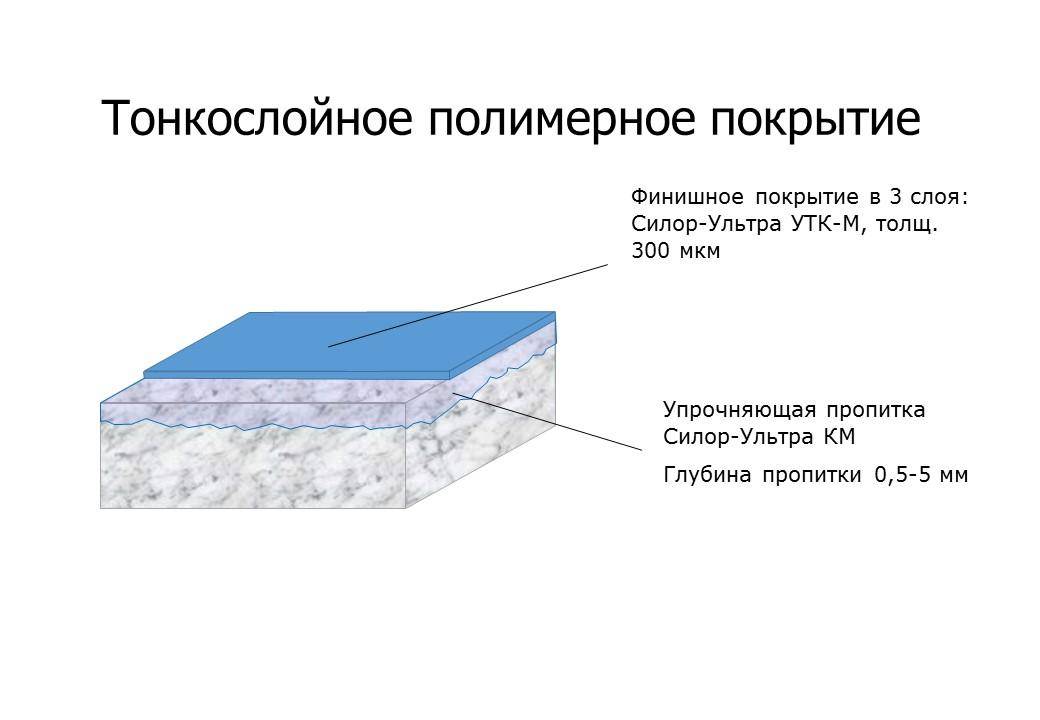

Устройство промышленного полимерного покрытия

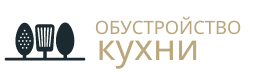

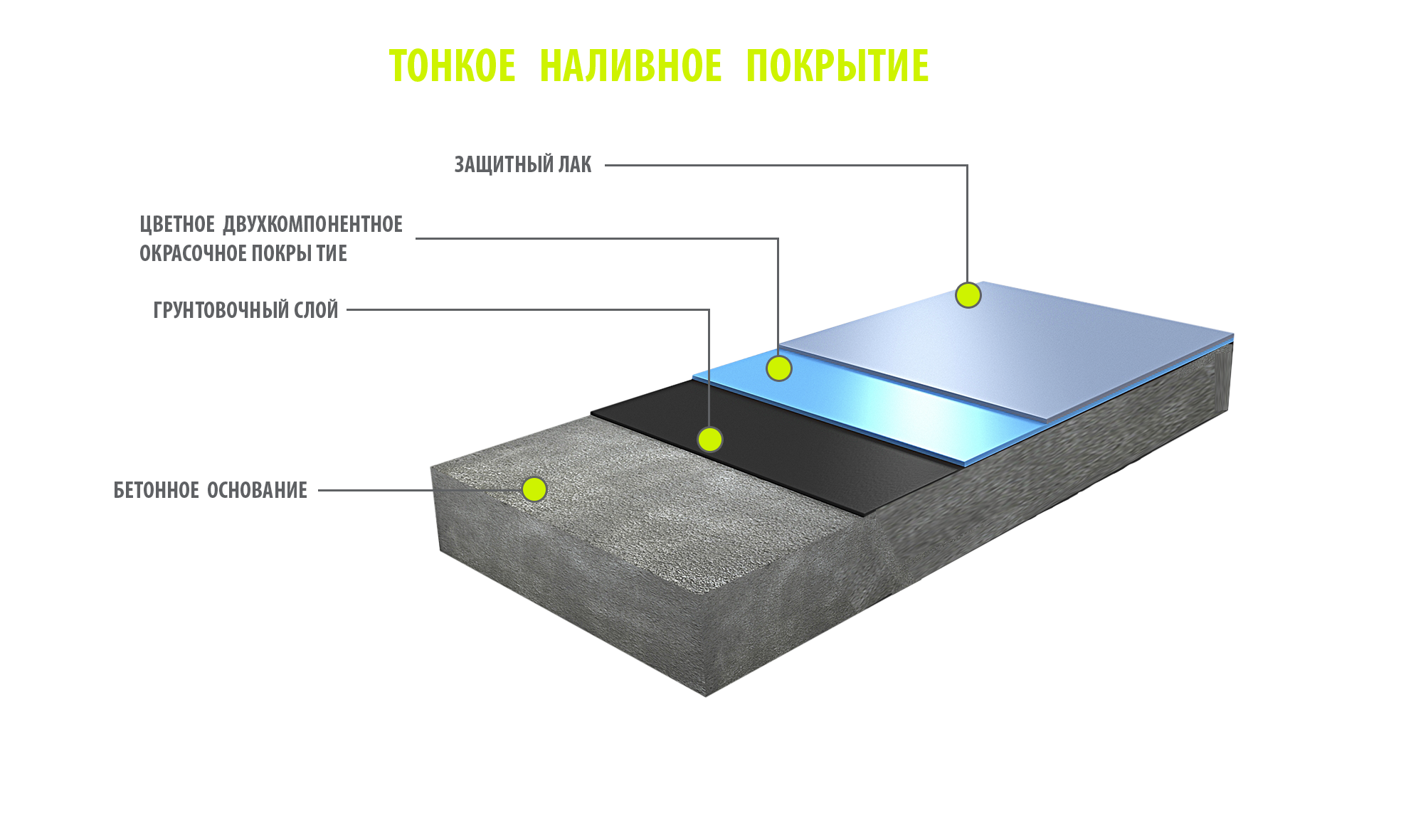

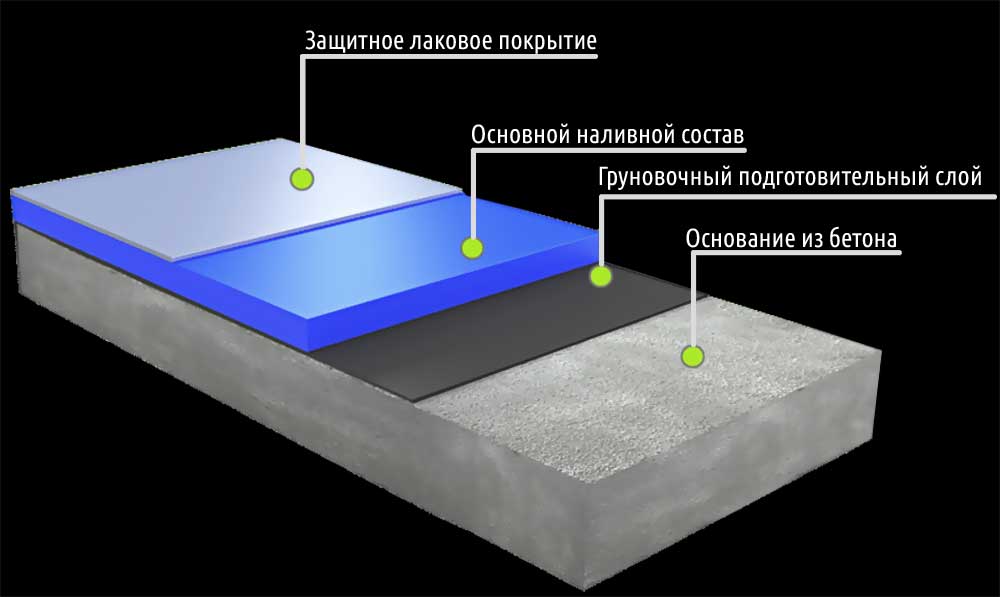

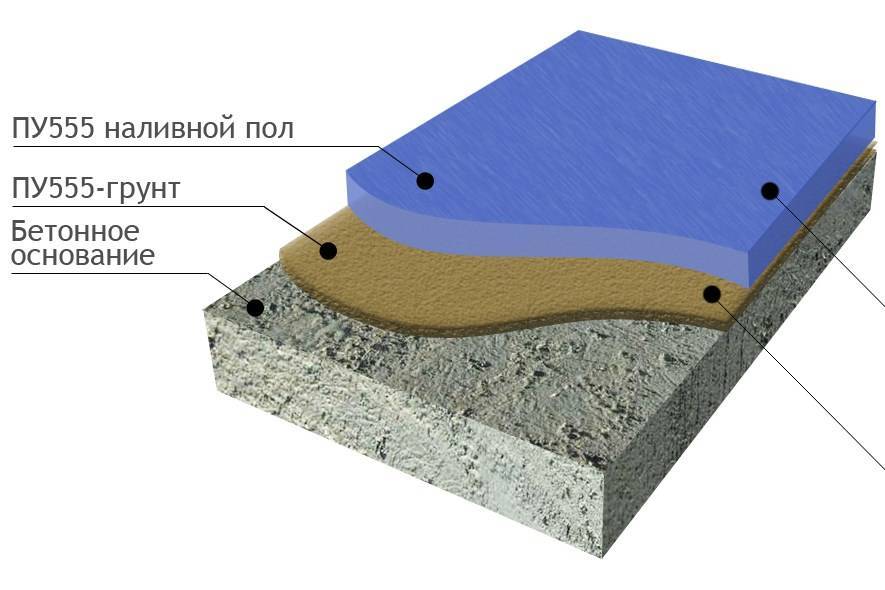

После того как бетонная стяжка выстоится и полностью просохнет – как правило, для этого требуется месяц – можно приступать к заливке полимерного пола. Упрощенно технология выглядит следующим образом:

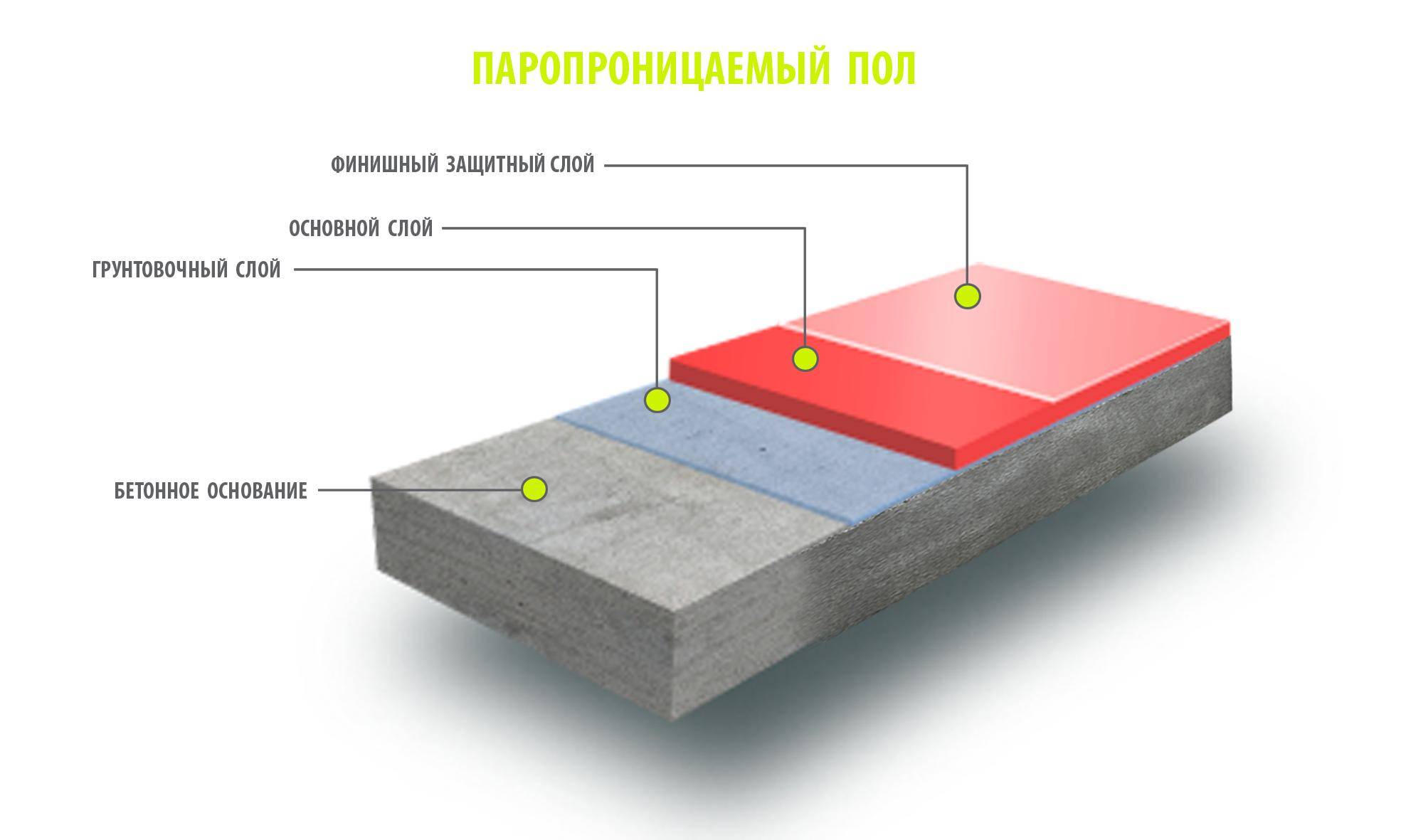

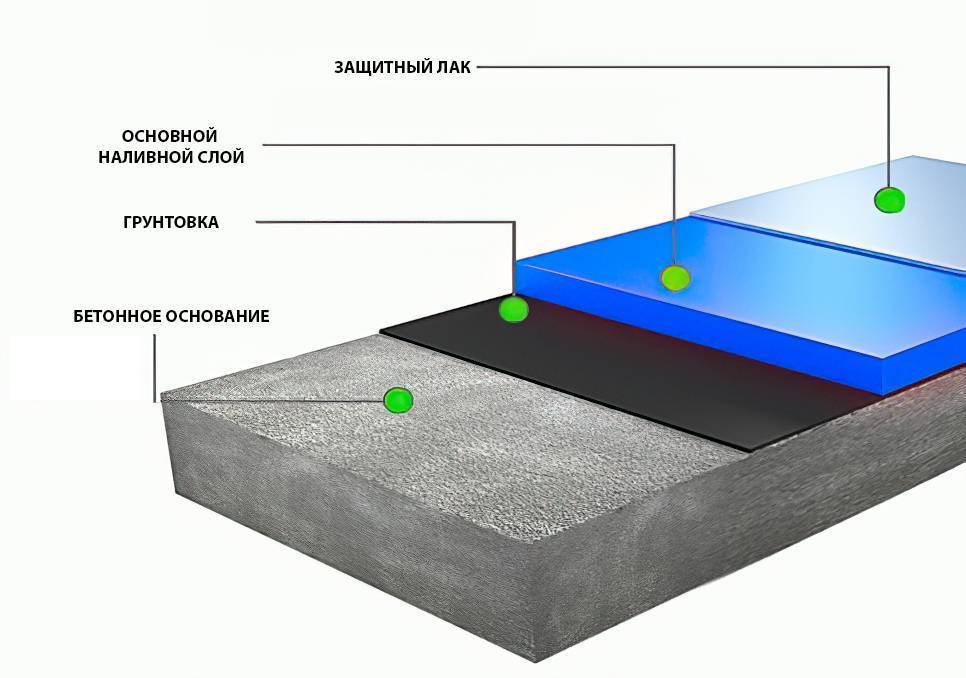

- Выполняется подготовка основания. Бетон необходимо выровнять, обеспылить и загрунтовать. Процедура грунтования значительно улучшает адгезию двух слоев и позволяет избежать расслаивания пола;

- Заливка пола. Готовить полимерную смесь необходимо в строгом соблюдении с приложенной производителем инструкцией. Наносится смесь послойно до необходимой толщины полимерного пола;

- Финишная обработка. Завершающим слоем наносится полиуретановая пропитка, придающая напольным покрытиям блеск и заданный оттенок.

Технология обустройства полимерного пола достаточно сложна и имеет множество нюансов, поэтому работу необходимо доверять профессионалам.

Уход за полами и срок службы

Любые полы промышленных зданий подвергаются более интенсивным нагрузкам относительно полам в частном строительстве, поэтому требуют более тщательного ухода. Он делится на несколько этапов, в зависимости от состояния покрытия. Уход за промышленными напольными покрытиями включает следующие позиции:

- Первичный. До ввода напольного покрытия в эксплуатацию на его поверхность дополнительно наносится два слоя полимерного состава. Это защитит полы от царапин и появления потертостей. Защиту необходимо периодически обновлять;

- Ежедневный. Влажная уборка – ручная или механизированная – с применением разрешенных моющих средств;

- Генеральный (восстановительный). Выполняется каждые три – шесть месяцев.

Срок службы напольного покрытия зависит от типа выбранного состава.

Технология нанесения наливных покрытий ПОЛИПЛАН®

Перед тем как приступить к нанесению покрытия ПРОПИЛАН (1001, 1002, 1003, 1004, 206, 208) на основу необходимо тщательно смешать все его компоненты в заводской упаковке при помощи какого–либо электроприводного устройства, например, дрели. Необходимое время перемешивания – 2–3 минуты

Обратите внимание, что при смешивании к компоненту №1 приливается компонент №2, а не наоборот.

Категорически запрещается перемешивать ПРОПИЛАН вручную.

После перемешивания компонентов будущего покрытия готовую смесь перелить из заводской упаковки в специально для этого подготовленную вымытую и насухо вытертую емкость. Снова перемешать раствор.

Нанесение ПРОПИЛАН на горизонтальную поверхность

Можно приступать к созданию наливного покрытия. Для этого окончательно готовый раствор жидко–вязкой структуры разлить по исходной поверхности лужами или полосами.

Запомните:

- нельзя соскребать со стенок упаковки то небольшое количество состава, что там осталось;

- нельзя переворачивать упаковку с целью вытрясти остатки состава со дна;

- после того, как состав закончился, необходимо снова вымыть и насухо вытереть упаковку, прежде чем заливать в нее вторую порцию состава.

Разлитый по исходной поверхности состав необходимо равномерно распределить по всей площади поверхности при помощи шпателя, кельмы, ракели с регулируемым зазором. Распределяя состав, необходимо равномерно прокатывать его игольчатым валиком. В процессе работы Вы можете наступать на уже распределенный и прокатанный слой, но только в специальной обуви на шипованных подошвах.

Нанесение ПРОПИЛАН на вертикальную поверхность

Состав ПРОПИЛАН может быть также нанесен и на вертикальные поверхности. В этом случае его распределяют валиком. Делается несколько слоев состава. При этом каждый последующий слой может быть нанесен только после высыхания предыдущего.

Особенности работы с ПРОПИЛАН 107

ПРОПИЛАН 107 должен быть подготовлен к нанесению путем перемешивания его растворным смесителем принудительного перемешивания. Укладка раствора осуществляется вручную с помощью гладилок, кельм и полутерков.

Рейтинг фирм-изготовителей

Плюсы наливных полов перед стяжкой

1.СТАРАТЕЛИ. Образованная в 1992 году компания выбрала приоритетным направлением изготовление сухих смесей и на сегодняшний день считается основным отечественным производителем этой продукции. Автоматизированные технологии, тщательный отбор исходного сырья и контроль качества продукции позволяет объединению достойно конкурировать с европейскими фирмами. Компания выпускает самонивелирующие смеси под дальнейшую укладку напольных покрытий:

- Для базового и финишного выравнивания – «Толстый», «Высокопрочный», «Практичный», «Быстротвердеющий».

- Только для финишного выравнивания – «Тонкий».

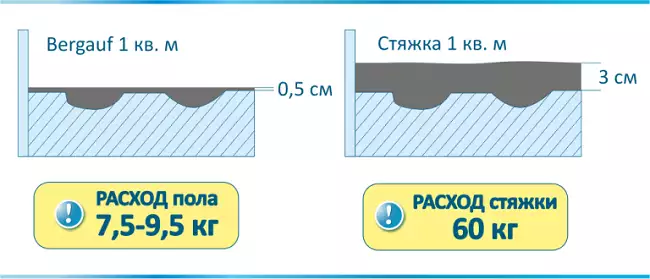

2.БЕРГАУФ. Производственно-торговое объединение сухих смесей берет начало с 2005 года. Имеет собственный научно-исследовательский центр по разработке инновационных компонентов. Выпускает следующие линейки наливных полов:

- EASY BODEN – самонивелирующий, для людей с любым уровнем подготовки.

- BODEN ZEMENT – на цементной основе.

- BODEN TURBO – для «теплого пола».

- BODEN STREET – высокопрочный для наружных работ.

- EASY FINAL – тонкослойный.

- BODEN ZEMENT FINAL – тонкий, под любое покрытие.

3.ЮНИС. Группа компаний присутствует на российском рынке с 1995 года, и производит самые востребованные для ремонтных работ сухие смеси. Сырье для выпускаемой продукции закупает только у ведущих компаний отрасли. Техническая лаборатория осуществляет тщательную проверку качества на всех этапах производства. Наливные полы ЮНИС выпускает под торговым названием ГОРИЗОНТ – «Универсальный быстротвердеющий», «Ультра», «Монолит», «Nivelir» и «Profi».

4.ВОЛМА. Одно из старейших производств, основанное еще в 1943 году. Специализируется на добыче гипсового камня и производстве строительно-отделочных материалов. Выпускает наливные полы «ВОЛНА Нивелир» – толстослойный, тонкослойный, быстротвердеющий и универсальный.

5.ЦЕРЕЗИТ. Немецкая компания Henkel производит строительные смеси под брендом CERESIT. В категории наливных полов предлагает самовыравнивающиеся смеси, предназначенные для бетонных и цементно-песчаных оснований, под укладку керамических плиток, ламината, ковролина и других отделочных материалов.

6.ВЕБЕР-ВЕТОНИТ. Российское подразделение французской фирмы Saint-Gobain, имеющей более 200 предприятий в мире. Выпускает самовыравнивающиеся, армированные и суперфинишные наливные полы, а также ровнители для промышленного и бытового назначения.

7.ОСНОВИТ. Марка существует на торговом рынке более 20 лет. Поставляет свою продукцию на крупные строительные объекты в российские регионы. Производит несколько вариантов наливных полов – «Высокопрочный», «Быстротвердеющий», «Тонкослойный», «Суперфинишный».

Подписаться

Полезно3Бесполезно

Монтаж промышленных наливных полов

Технология устройства промышленных наливных полов подбирается в соответствии с состоянием и материалом основного напольного покрытия, качество которого регламентировано в соответствии с действующими строительными нормами и правилами. В частности, бетонные основания, используемые в качестве подложки для монтажа промышленных полимерных полов, должны отвечать требованиям СНиП 2.03.13-88.

Мы осуществляем укладку наливных полимерных полов на высоком профессиональном уровне по доступной стоимости. Четкое соблюдение технологии монтажа промышленных полимерных полов, качественные материалы, профессиональные инструменты и комплектующие обеспечивают прекрасный внешний вид и высокие эксплуатационные характеристики готовых покрытий.

Технология устройства наливного промышленного пола

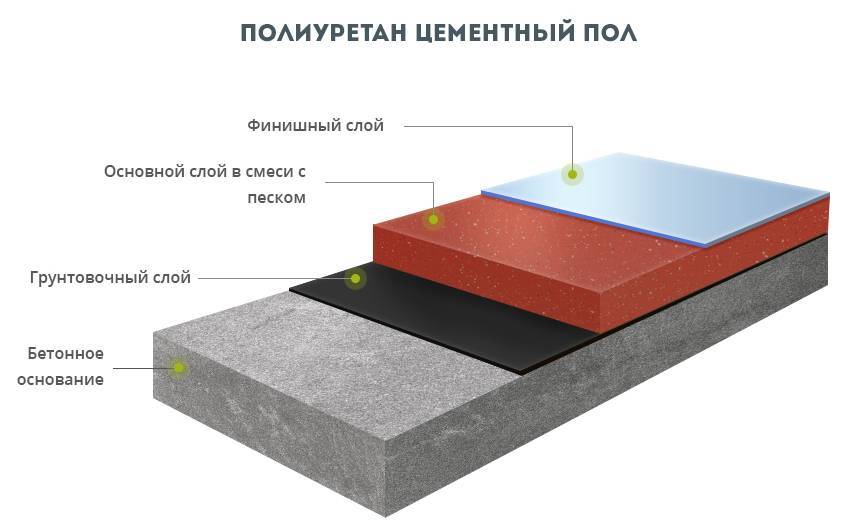

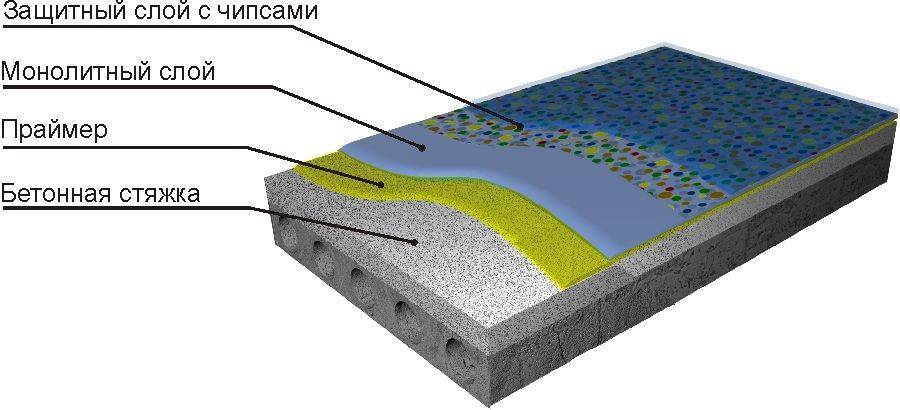

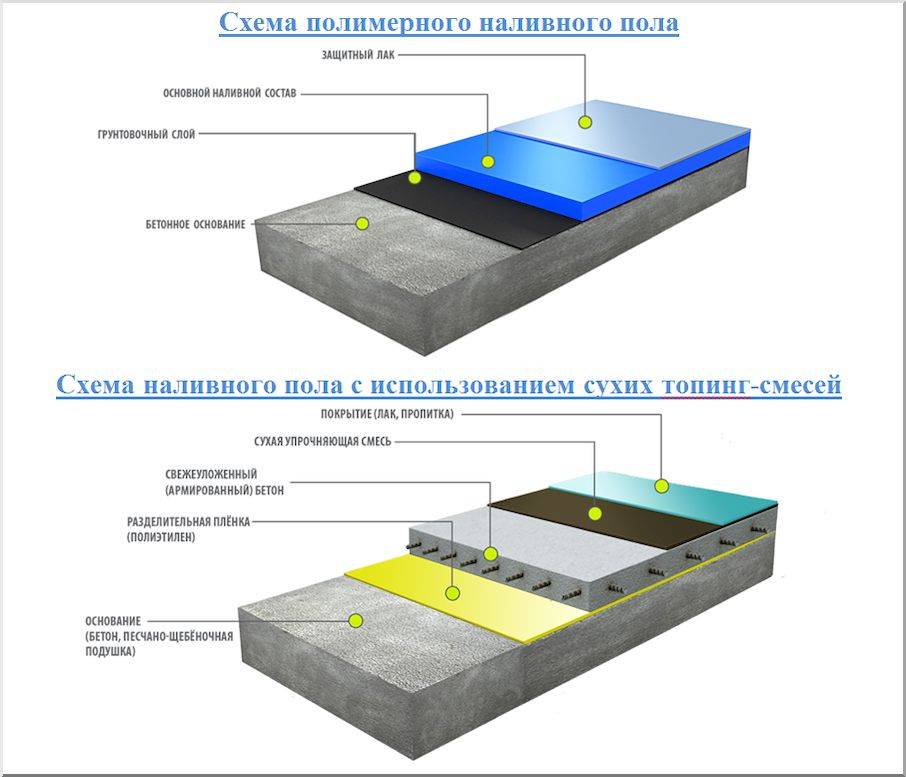

Монтаж наливного пола из полимерных материалов в промышленных и коммерческих помещениях осуществляется в несколько этапов:

1. Приготовление материалов и комплектующих

Все эпоксидные полиуретановые ЛКМ, используемые для монтажа промышленных полимерных полов, не менее суток выдерживаются в помещении при комнатной температуре. Раствор готовится в строгом соответствии с пропорциями, указанными в инструкциях производителя, с соблюдением техники безопасности и применением средств индивидуальной защиты. Согласно графику работ, готовится определенное количество материалов, необходимых для выполнения конкретной задачи, чтобы избежать потери качества сырья, полученной ввиду длительного хранения.

2. Подготовка помещения

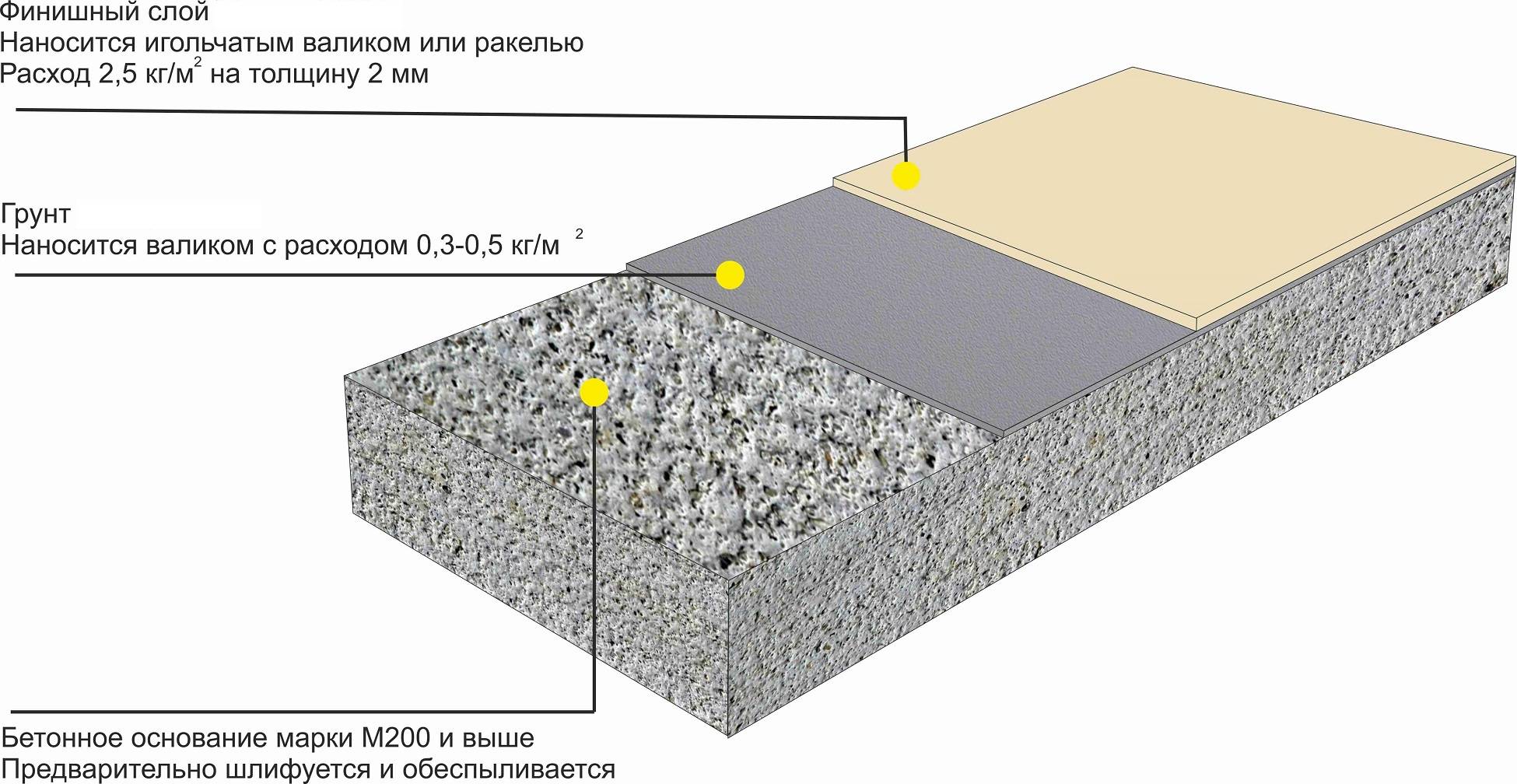

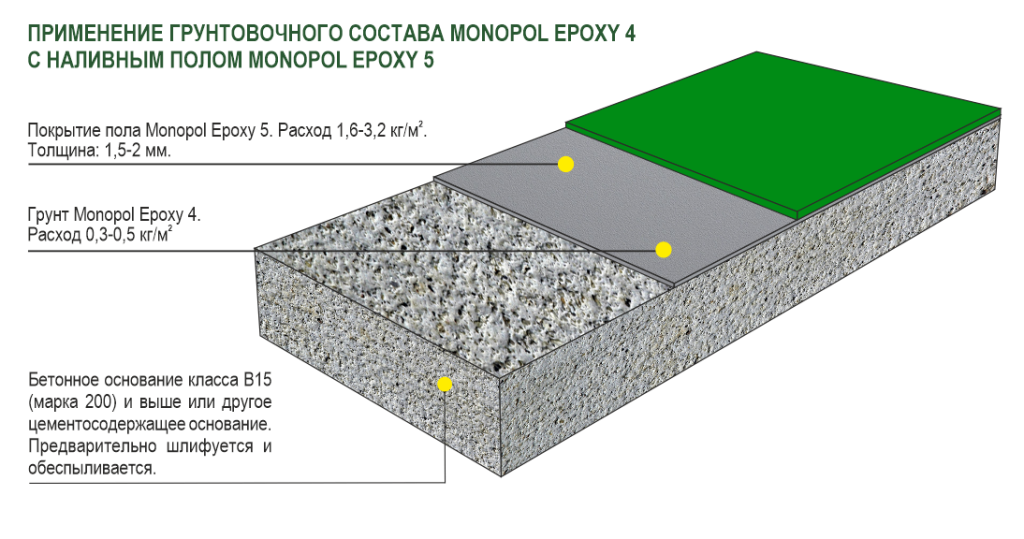

Основание пол полимерный наливной пол должно соответствовать следующим параметрам:

- Класс прочности на сжатие бетонной стяжки В15,

- Класс прочности на сжатие цементно-песчаного раствора 20 мПА и выше,

- Допускается неровность поверхности не более 4 мм отклонения профиля на двухметровой рейке.

Для обеспечения наилучшего результата на объекте необходимо поддерживать определенный температурный режим в диапазоне 18-22°С при относительной влажности окружающей среды не более 80% и основного напольного покрытия – 4%.

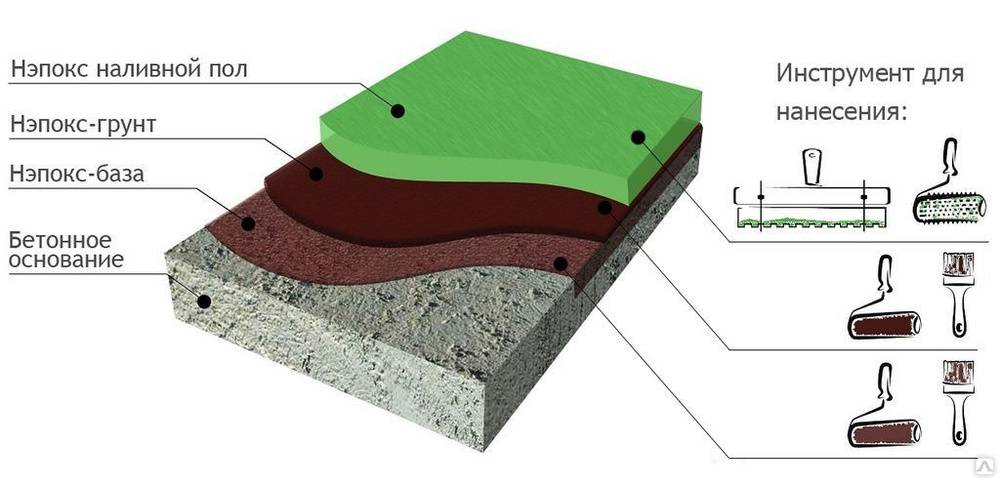

3. Подготовка основного напольного покрытия

Включает в себя такие работы, как:

Шлифовка

В зависимости от состояния подложки, работа по шлифовке покрытия поможет избавиться от загрязнений, полученных в ходе эксплуатации помещения, либо удалить отвердевший слой «цементного молока» на новой основе.

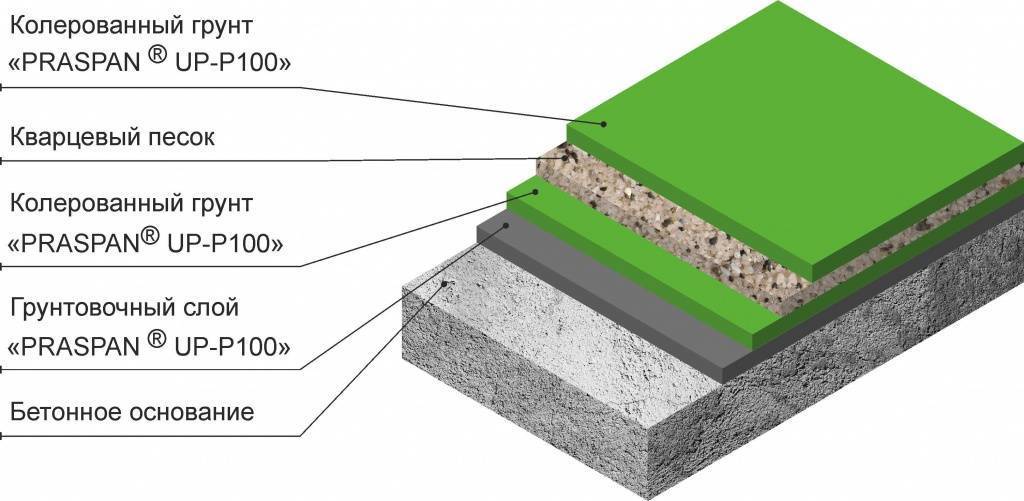

Грунтовка

Осуществляется с целью повышения адгезивных свойств основы и закрытия пор бетона (для предотвращения возникновения неровностей на поверхности наливного пола, полученных в результате образования пузырьков воздуха). Специалисты используют на данном этапе грунтовку (праймер) (расход в зависимости от покрытия).

4. Монтаж наливного пола

Полимерное покрытие наносится в несколько слоев для достижения максимальных показателей долговечности и высокого качества готового наливного пола:

Промежуточные слои

Лицевой слой

Для укладки финального слоя используется компаунд, который распределяют по поверхности основания посредством зубчатых шпателей или ракелей. Для удаления вовлеченного воздуха и заключительного выравнивания наливного пола, осуществляется прокатка поверхности полимерного покрытия аэрационным игольчатым валиком, для чего мастер в специальной обуви передвигается по незатвердевшему слою покрытия.

5. Сдача объекта

По прошествии времени, необходимого для просушки полимерного покрытия, специалист проверяет качество выполненных работ и сдает готовое помещение заказчику.

Дефекты

Дефекты могут испортить внешний вид и функциональные характеристики покрытия. Поэтому нужно подходить к процессу укладки с ответственностью и знанием дела. Большинства проблем можно избежать, если тщательно подготовить основание, правильно смешать компоненты и соблюдать технологию.

| Дефект | Причина | Решение |

|---|---|---|

| Трещины, сколы |

|

|

| Отслоение |

|

|

| Неровности, волны, бугристость |

|

|

| Изменение цвета, бледнение |

|

|

| Образование пузырей, кратеров |

|

|

| Замусоренность, попадание нежелательных участков под пол |

|

|

Преимущества и недостатки

При выборе метода отделки помещений следует уделять внимание достоинствам и недостаткам каждого. У наливных полов можно выделить следующие достоинства:

- Поверхность выдерживает серьезное механическое воздействие, за счет чего можно без опаски двигать мебель, детям играть с собаками, ронять тяжелые предметы и так далее. При рассмотрении промышленных сооружений следует учитывать, что производители указывают допустимую нагрузку на один квадратные метр. С учетом этого параметра и проводится выбор наиболее подходящей смеси.

- Химическая стойкость определяет наличие возможности использования практически любого чистящего вещества для очистки поверхности. Отметим, что самые агрессивные химические средства на повлияют на структуру и не оставят серьезных следов на поверхности.

- Еще одним плюсом можно назвать высокий показатель огнестойкости. Это качество незаменимо как для жилых, так и для промышленных помещений. Достигается высокий показатель огнестойкости за счет включения в состав смеси цемента или гипса.

- Влагостойкость. Структура наливным полов не имеет пористости, что также назовем достоинством покрытия. Поэтому основание имеет высокую защиту от воздействия повышенной влажности. Примером можно назвать случай, когда в квартире прорывает трубу. В обычных условиях вся вода уйдет вниз к соседям, что приведет еще к большему увеличению затрат. В случае обустройства наливных полов вода не уйдет вниз.

- Срок эксплуатации составляет около 40 лет. Этот показатель определяет то, что после создания наливного покрытия в ближайшие десятилетия не придется думать о замене покрытия.

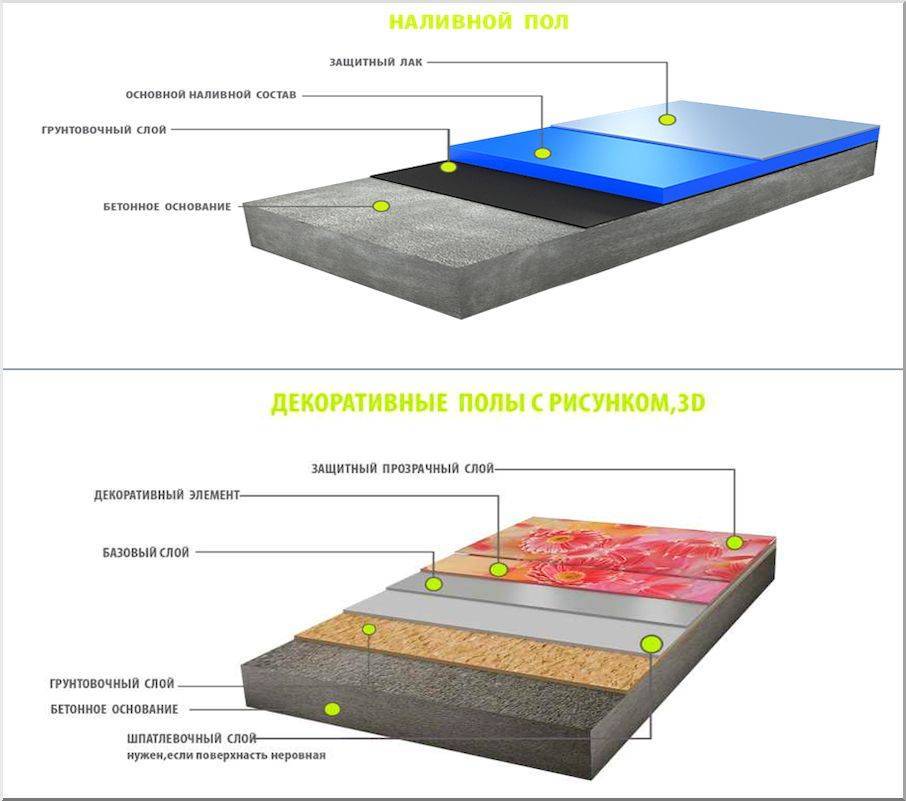

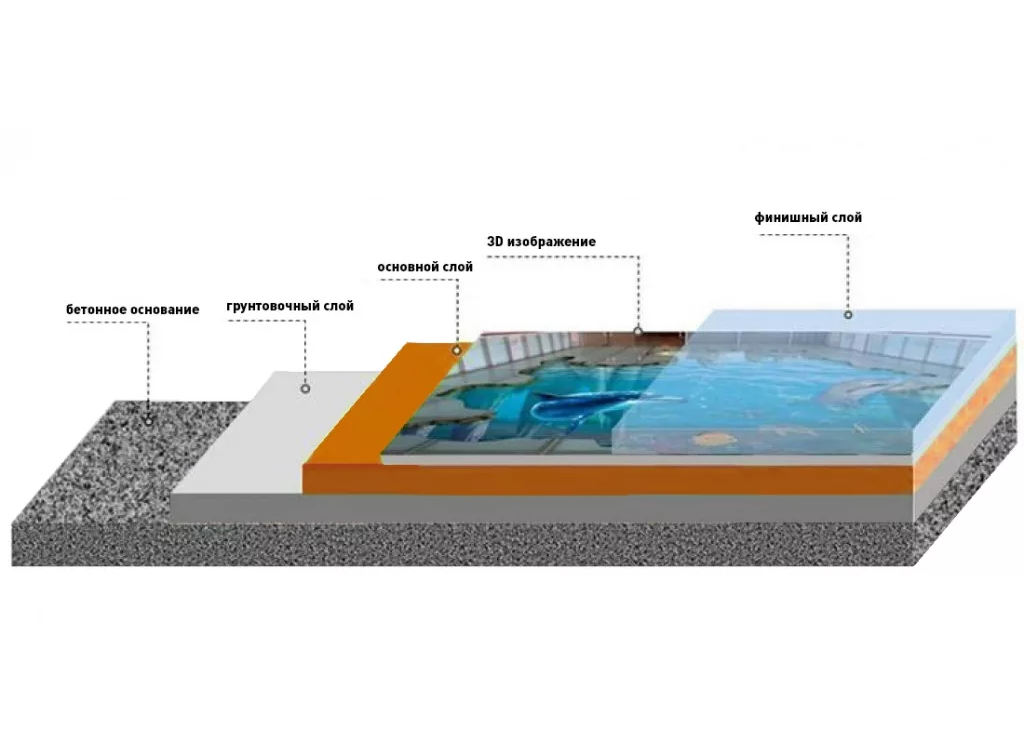

- Полимерная основа позволяет создавать наливные полы практически любого дизайна. Как ранее было отмечено, сегодня пользуются большой популярностью варианты исполнения, называемые 3D.

Но не обошлось и без недостатков:

- Следует внимательно проводить выбор смеси на основе полимеров в случае, если у жильцов есть аллергия. Есть вероятность, что в составе содержаться различные аллергены.

- Холодная поверхность. Структура очень медленно вбирает тепло, большую часть отражает. В результате, если сравнивать подобный пол с деревянным, то он будет намного холоднее. Конечно, решить проблему можно путем создания системы теплого пола, но это дополнительные затраты, и при том существенные.

- Еще одни недостатком многие считают довольно высокую стоимость, в сравнении с другими декоративными напольными покрытиями. Однако этот недостаток можно назвать относительным, так как высокие эксплуатационные качества определяют отсутствие необходимости проведения ремонта в течение достаточно длительного периода.

Вышеприведенная информация определяет то, что недостатков намного меньше, чем достоинств. Этот момент отражается и на популярности наливных полов, которая постоянно растет.

Инструмент, который может быть использован для нанесения полимерного покрытия

Ракель с регулируемым зазором – инструмент, сделанный из смеси алюминия и нержавеющей стали, необходим для нанесения наливных покрытий и выравнивающих растворов. | |

Аэрационные игольчатые валики – инструмент из полипропилена, используемый для нанесения выравнивающих растворов и для удаления воздушных пузырей при нанесении наливных полимерных полов. | |

Подошвы с шипами – специальная обувь из пропилена с алюминиевыми шипами, дающая возможность ходить по свежему не застывшему слою наливного пола, не повреждая его. | |

Нейлоновый валик «ПРОФИ» – специальный валик, предназначенный для нанесения составов Праймер и ПОЛИФЛЕКС. | |

Телескопическая ручка – стальная ручка–насадка для ракелей и валиков, длину которой в случае необходимости можно увеличить до 2 метров. | |

Строительные наколенники – полимерные щитки наколенники, позволяющие вставать на свежее не застывшее наливное покрытие на коленях, не повреждая покрытия. | |

Насадка для перемешивания – инструмент для нанесения герметиков. | |

Кельма – специализированный инструмент из нержавеющей стали, позволяющий наносить наливное покрытие в труднодоступных местах. |

Промышленные наливные полы технология монтажа

Наливные полы являются тем строительным материалом, который можно уложить как самостоятельно, так и прибегнув к помощи специалистов. Однако, технология монтажа наливных полов требует наличия определенного инструментария, а также соблюдения определенных правил, нарушение которых повлечет за собой образование некачественного покрытия, требующего замены.

При укладке наливного пола необходимо наличие:

- Специального шпателя, который позволяет правильно выровнять смесь;

- Емкости для приготовления раствора;

- Обуви с металлическими шипами, что предотвращает преждевременное повреждение покрытия;

- Игольчатого валика, с помощью которого выгоняются пузырьки воздуха с готовой поверхности;

- Дрели и насадки венчик для быстрого замешивания смеси;

- Тепловых вентиляторов;

- Механизированных машин, с помощью которых производится очистка и шлифование поверхности;

- Правила, позволяющего контролировать ровность.

Укладка наливных полов производится в несколько этапов:

- Подготовка. Как и при нанесении любых лакокрасочных материалов, первым делом следует надлежащим образом подготовить основание для заливки пола. На данном этапе работ предполагается заливка нового бетонного основания, подходящего по всем параметрам для укладки на него пола. После того, как бетонное основание залито и полностью застыло, следует произвести проверку на наличие различных трещин и неровностей, и, если такие имеются, их следует устранить.

- Следующим этапом является шлифование основания с целью ликвидации различных мелких недочетов.

- Грунтование. Осуществляется с помощью эпоксидной смолы и отвердителя. Благодаря грунтованию происходит скрепление микротрещин.

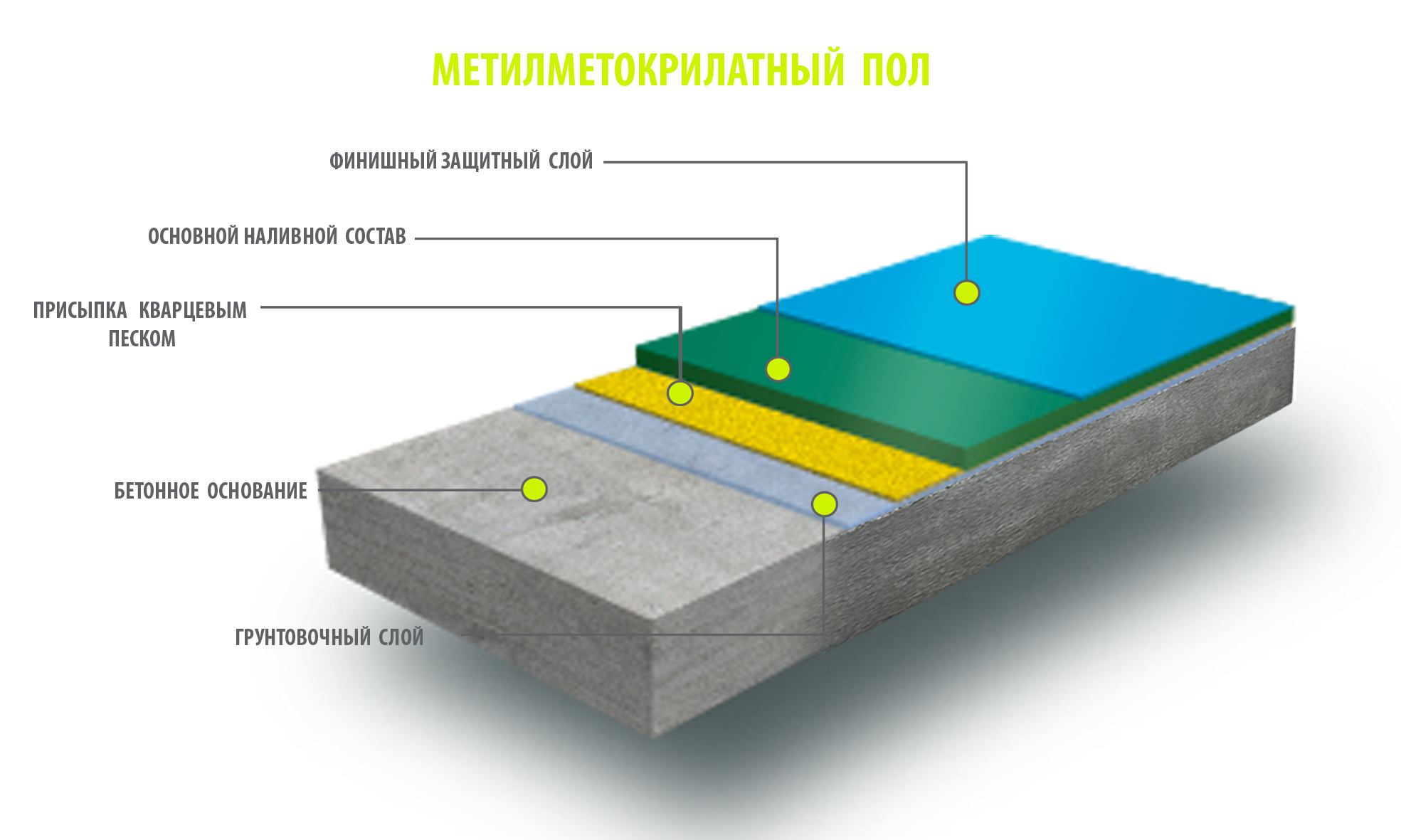

- Кварцевание. На еще влажную грунтовку насыпают кварцевый песок для лучшего сцепления основания с финишным покрытием.

- Заливка финишного слоя и его выравнивание. Заливается пол сразу полностью. Если помещение большой площади, то необходима бригада из нескольких человек. Свежезалитый пол, как правило, не предназначен для перемещения по нему. Однако, для случая острой необходимости разработана специальная обувь с шипами, в которой можно пройтись по еще не застывшему полу.

Таким образом, стоит отметить, что наливные полы обладают множеством положительных качеств, которые позволяют использовать данное покрытие практически в любых помещениях, начиная от промышленных, и заканчивая медицинскими учреждениями. Их главным достоинством является высокая прочность на сжатие, чего нельзя сказать об обычных цементно-песчаных стяжках. Это связано с меньшим количеством воды, необходимом во время приготовления смеси наливных полов, имеющих в своем составе цемент. Кроме того, наливные полы обеспечивают отсутствие необходимости в частой замене покрытия, так как их срок службы составляет от 50 до 140 лет.

Резка и заполнение швов

После завершения обработки бетонного пола топпинговой смесью и силером необходимо позаботиться о защите покрытия от возможных деформационных процессов. Бетонные покрытия при низких температурах окружающей среды сжимаются, а при высоких, разумеется, расширяются. Следовательно, монолитное полотно должно иметь возможность менять свои параметры в зависимости от воздействия внешних факторов. Для этого предусматриваются деформационные швы, которые принимают на себя ползучие отклонения и таким образом предотвращают растрескивание бетонной стяжки.

Различают следующие виды швов:

- изоляционные. Их выполняют для того, чтобы обеспечить полам независимость от прилегающих стен. Изоляционные швы препятствуют передаче деформационных процессов от стен к напольному покрытию. Создаются они посредством укладки демпферной ленты вдоль стен по периметру помещения до начала заливки бетонной смеси. Ширина швов должна составлять примерно 10 мм;

- усадочные швы выполняют с целью устранения напряжения внутри стяжки, возникающего из-за того, что верхний слой твердеет быстрее, чем нижний. Выполняют эти швы с помощью направляющих реек, пока бетон не просох;

- конструкционные швы устраивают параллельно остальным швам на расстоянии 1,5 м от них.

Нарезку деформационных швов осуществляют по следующим правилам:

- нарезка выполняется не позже чем через 6-8 часов после вторичной затирки упрочненного слоя;

- швы нарезают на глубину до 1/3 от толщины стяжки;

- направление резки должно соответствовать направлениям технологических стыков и стыков карт пола. При планировании направлений резки необходимо избегать появления Т-образных перекрестков и образования острых углов на стыках швов;

- для определения интервала нарезки толщину стяжки умножают на коэффициент 24-36. Например, при толщине стяжки 16 см швы придется нарезать на расстоянии 16 х (24-36) = 384 – 576 см.

Швы после нарезки необходимо загерметизировать мастикой или с помощью специальных герметизирующих элементов: гидрошпонок, деформационных профилей, уплотняющих шнуров. Для герметизации швов внутри помещения и на улице специалисты рекомендуют использовать деформационные профили Deflex. Эти профили не требуют точных размеров швов, поскольку приспосабливаются к изменению ширины швов, отклонениям в сторону, наличию сколов на кромках.

Правильно установленные профили Deflex увеличивают теплоизоляцию пола и надежно защищают его от протечек горюче-смазочных материалов и воды. Они способны выдерживать повышенные нагрузки на швы, а также сезонное изменение их ширины. Неплохо зарекомендовала себя и продукция таких фирм, как Dewmark и Lankmeta. Импортным образцам практически не уступают и отечественные аналоги Мигуя, Аквабарьер.

Если при монтаже пола соблюдаются все технологии, правильно формируется бетонная стяжка, выдерживаются определенные углы наклона, то такой пол сможет выдержать все нагрузки, присутствующие в производственном помещении. Длительный срок эксплуатации и неизменно привлекательный внешний вид – это основные достоинства промышленных бетонных полов.

Источник

Ремонт промышленных наливных полов

Под длительным действием высоких нагрузок промышленное наливное покрытие со временем покрывается различными дефектами, такими как вмятины, трещины, сколы или затирания. В связи с этим наливные полы нежилых помещений рекомендуется время от времени реставрировать, предотвращая возможное усугубление повреждений сразу же по выявлении первых признаков их появления. Ремонт промышленного наливного пола лучше всего поручить квалифицированным специалистам, гарантирующим качественное выполнение работ и использование наиболее современных и эффективных инструментов и оборудования.

Ремонт наливного промышленного пола обычно предусматривает выполнение следующих мероприятий.

- Выявление участка выполнения ремонта.

- Расшивка обнаруженных трещин посредством штробореза.

- Выявление и устранение разрушающихся участков.

- Удаление пыли, грязи и посторонних предметов.

- Использование грунтовки, обеспечивающей надлежащее сцепление ремонтной смеси с поверхностью пола. По окончании грунтования необходимо выждать до 12 часов полного высыхания и только затем приступать к следующему этапу ремонта.

- Убедившись в доступности всех необходимых инструментов, готовят ремонтный состав, включающий в себя кварцевый песок и эпоксидную полимерную смесь. Консистенция выбирается в соответствии с уровнем повреждений и дефектов.

- Ремонтный состав наносится на поврежденные участки и выравнивается при помощи шпателя в соответствии с уровнем базовой поверхности промышленного наливного пола.

- После затвердевания состава выравнивают поверхность, используя шлифовальную машину.

- Поверх укладывается в два слоя эпоксидная смола, закрывающая поры обновленного покрытия.

Промышленные наливные полы представляют собой высокопрочное и долговечное напольное покрытия, характеризующееся превосходными техническими и эстетическими показателями. Эта разновидность пола отлично подходит для обустройства складских, офисных, производственных и других видов нежилых помещений. Покрытие не деформируется даже при регулярных высоких динамических нагрузках и воздействии химических веществ, на протяжении многих лет сохраняя свою эстетическую привлекательность и функциональность.

Технология заливки промышленного пола

Технология заливки таких полов не представляет сложности. Необходимо освободить пространство, унести всю мебель из зоны заливки пола. Затем старое напольное покрытие удаляется и оценивается.

Если есть необходимость, то правильно подготавливают основание.

Подготовка основания

Поверхность основания необходимо тщательно очистить от пыли и грязи с помощью веника или строительного пылесоса.

При наличии трещин, их шпаклюют или заливают бетонным раствором. Затем основание выравнивают с помощью шлифовки или заливая новую стяжку.

После того как стяжка высохнет, ее грунтуют специальными составами, создавая поверхность с хорошим сцеплением.

Грунтовку рекомендуется наносить в два слоя, с перерывом в 3-5 часов. Наносят ее валиком или кистью.

Иногда поверх грунтовки рассыпают кварцевый песок, который увеличивает сцепление основания с полом. После грунтования поверхности вдоль стен кладут рейки из дерева, для создания температурного шва.

Приготовление смеси

Смесь разводят в нужных пропорциях, прописанных в инструкции. Берут отдельную емкость и выливают туда компоненты из банок. Для двухкомпонентной смеси будет две банки. Так как при соединении компонентов происходить химическая реакция и выделяется тепло, то лучше всего емкость, где соединяют смесь, поставить в большую по размеру емкость, наполненную холодной водой.

Размешивают смесь с помощью миксера или специальной насадки на дрель. При этом размешивать нужно быстро, так как смесь имеет высокую скорость затвердевания. Использовать готовый раствор нужно сразу.

Нанесение смеси

Для получения максимально ровной поверхности, используют маяки. Это планки, установленные по периметру комнаты на быстросохнущие растворы, из Т-образного стального профиля. Для того, чтобы определить уровень пола применяют гидравлический или лазерный уровень. Уровень пола устанавливается с учетом толщины всех слоев. Для ускорения процесса используют нити, натянутые между стен по меткам, показывающим уровень пола.

Раствор выливают полосами между маяками и разравнивают по полу при помощи правило. Особенно тщательно необходимо выравнивать в углах и местах соединения с трубами или колоннами. Делают это с помощью шпателей. После того как смесь распределили по всему полу и выровняли, необходимо пройтись по ней игольчатым валиком, который поможет убрать пузырьки воздуха из смеси.

Передвигаться по налитому полу лучше в специальных насадках на обувь – краскоступах

При выравнивании необходимо обращать внимание на то, чтобы не появлялись впадины и пустоты на полу. Заливку пола всегда начинают с дальнего угла комнаты, постепенно перемещаясь к выходу

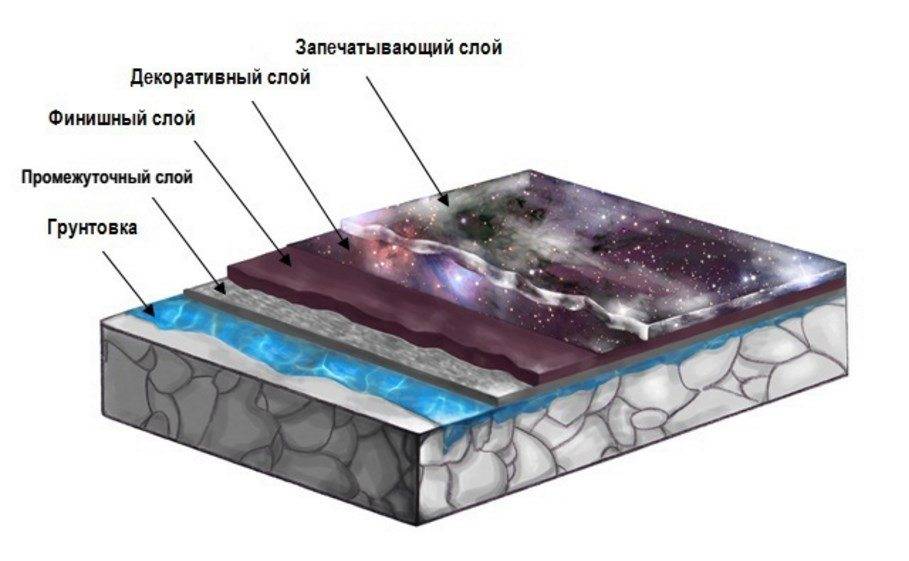

После заливки основного слоя, можно добивать на пол декоративные элементы: картины, флоки, колер. Затем аналогично заливается финишный слой. После полного просыхания финишного слоя поверхность пола покрывается лаком.

Таким образом, промышленных полов существует довольно много видов, которые отличаются характеристиками, свойствами и эстетичностью. И выбирая тот или иной вид, можно не только сделать качественное и прочное покрытие, то и придать индивидуальность и красоту помещению с помощью напольного покрытия.

Типы полимерных полов

В зависимости от того, какие требования предъявляются к наливному полу, и в каких условиях будет эксплуатироваться покрытие, выделяют несколько разновидностей полимерных составов:

- Декоративные. Отличаются красивым внешним видом, в ассортименте присутствует разнообразная цветовая гамма. Покрытия часто выполняют с геометрическими рисунками из полимеров разных оттенков. Для придания оригинальности на основание наклеивают 3D изображение и заливают пол прозрачным эпоксидным составом. Вместо картинки можно украсить покрытие хлопьями акриловой или виниловой краски. Флоки раскидывают сразу после заливки пола, а спустя 12 часов закрепляют сверху прозрачным лаком.

- Промышленные. Способны выдержать механические нагрузки от спецтехники и производственного оборудования, устойчивы к агрессивным жидкостям и химическим реагентам. Имеют высокий коэффициент прочности – поверхность долгое время не истирается. Полиуретан обладает достаточной пластичностью, чтобы использовать его в производственных цехах с вибрационной нагрузкой. Промышленные полы пожаробезопасны, не способствуют распространению огня.

- Противоскользящие. Используются на предприятиях по производству продуктов питания – создают герметичную и безопасную для передвижения поверхность. В квартирах и жилых домах применяются на кухнях, в ванных и в помещениях с повышенной влажностью.

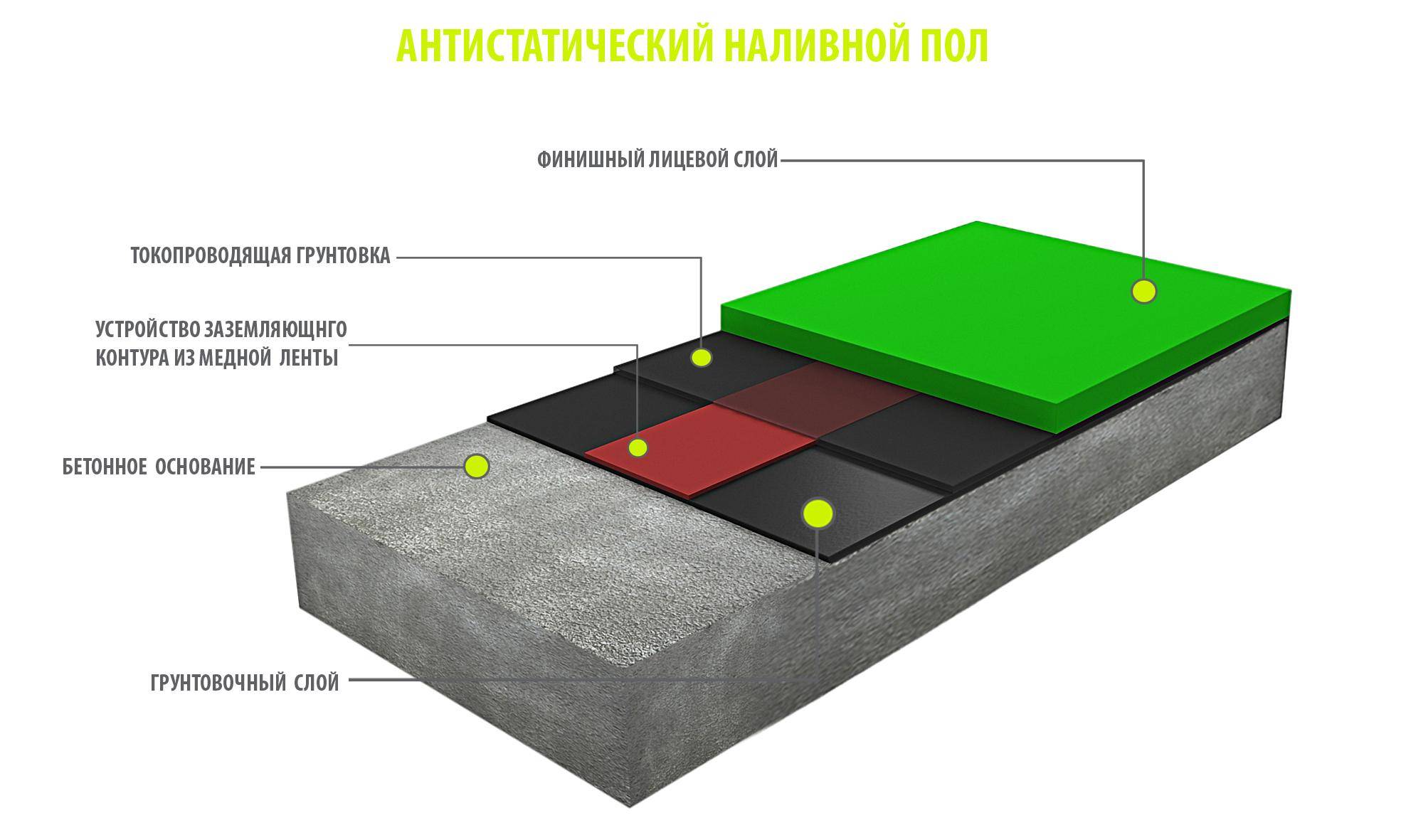

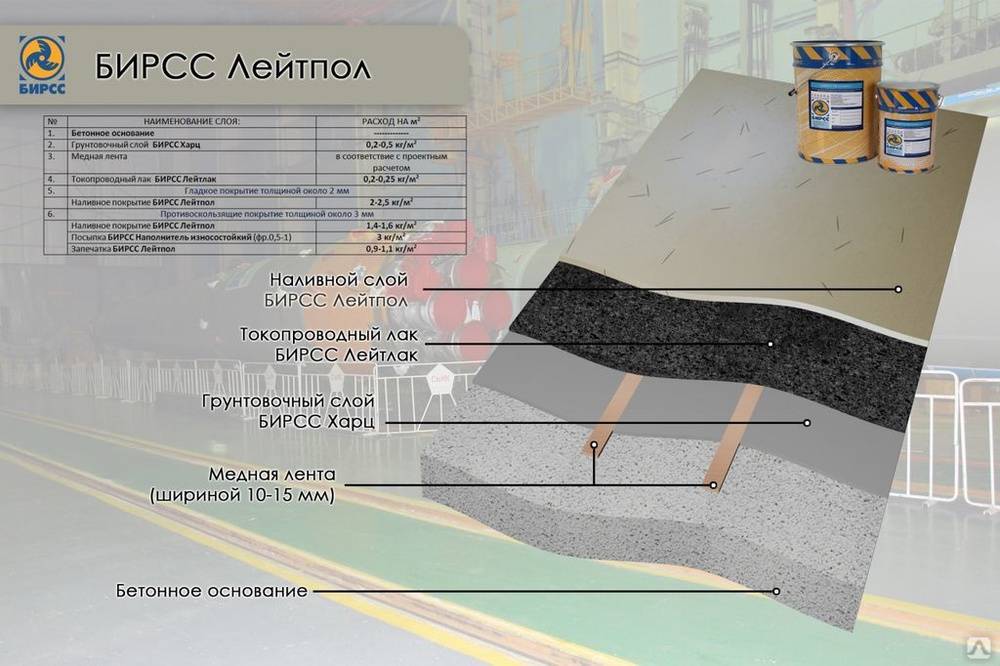

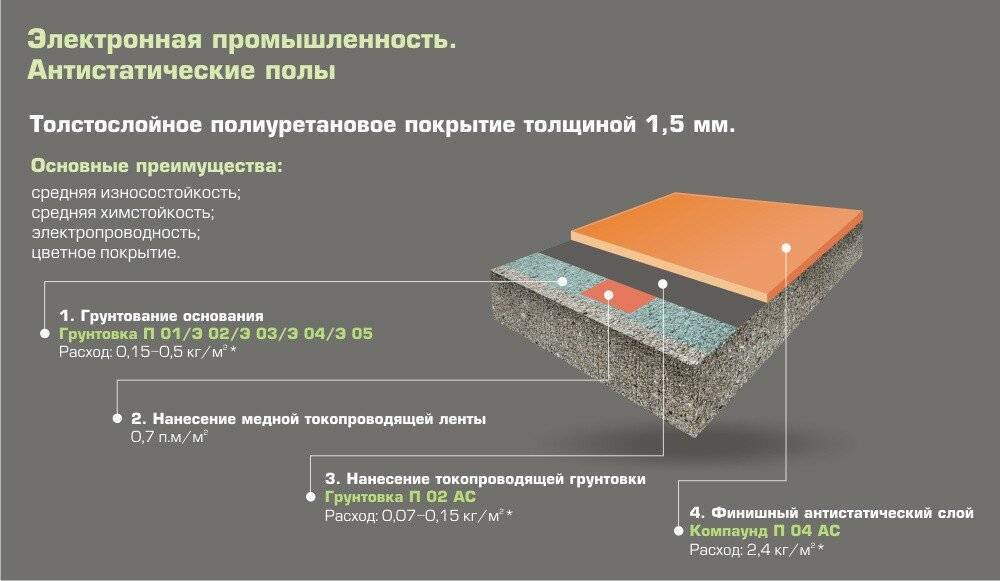

- Антистатические. Токопроводящие компаунды используют для защиты от нежелательного накопления статического электричества. Применяют в помещениях с электронной техникой – лабораториях, компьютерных комплексах, авиа диспетчерских центрах.

- Гидроизоляционные. Используют в местах, где расположены сливы и желоба, отводящие воду. Создают надежное покрытие, которое не разрушается от активного воздействия влаги.