Технология нанесения порошкового состава

Нанесение порошкового состава при окрашивании деталей из металла осуществляется поэтапно.

Подготовительные мероприятия

При подготовке металла к нанесению порошкообразного вещества учитывается, что поверхность будет обрабатываться не жидкостью, которая формирует пленку, а мелкодисперсным порошком, покрывающим ее равномерно. Требуется решить две первостепенные задачи: очистку поверхности от загрязнений, придание ей шероховатой структуры. Для подготовки может использоваться механический или химический метод.

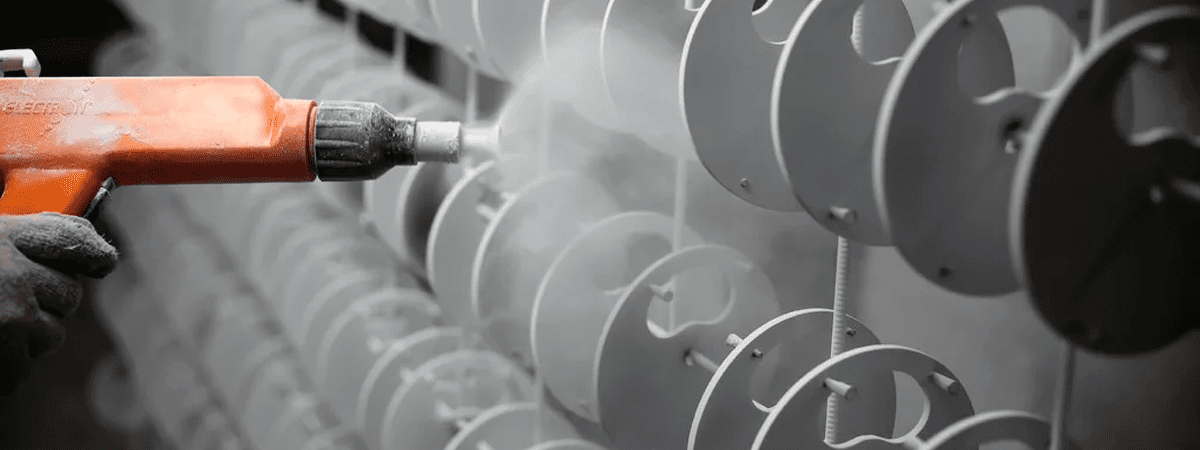

Нанесение красящего вещества

Порошковая покраска металлических поверхностей реализуется:

- Посредством электростатического напыления;

- Газопламенным методом;

- Посредством погружения в порошок, подверженный электролизу.

Самым простым и универсальным методом считается электростатическое напыление. Он применяется чаще всего. Поверхности плоских деталей покрываются по технологии, имеющей сходство с теми, что применимы в копировальной технике.

Газопламенный метод используется редко, так как не позволяет обеспечить равномерное и качественное покрытие окрашивающим составом.

Погружение в толщу электризованного порошка больше всего актуально при изготовлении и обработке однотипных изделий. Обычно используется конвейерная линия.

Помимо указанных методов актуально плазменное напыление, предусматривающее добавление особых веществ с термостойкими свойствами, частицы которых подогреваются низкотемпературной плазмой. Этот метод актуален для покрытия поверхностей, для которых важна термостойкость.

Взаимодействие вещества с поверхностью обеспечивает равномерное нанесение порошкообразного состава, при этом частицы закрепляются довольно надежно. До выхода из пистолета происходит электризация частиц краски:

- Электродами формируется поле коронарного заряда;

- В результате контакта с поверхностью.

Заряд частиц традиционно отрицательный, а его величина входит в диапазон, который гарантирует их удержание на металле до появления жидкой пленки, которая отвечает технологии. Процесс регулируется различными методами: скоростью частиц, которая зависит от силы трения, материалом и площадью, параметрами электрода.

Покрытие порошковым составом посредством электростатического напыления актуально для металлов, ориентированных вертикально или горизонтально. Использование заземления ориентировано на то, чтобы придать металлической поверхности нулевой заряд.

Полимеризация (получение пленки)

При нагреве окрашивающих веществ до вязко-текущего состояния формируется пленка. Данный процесс реализуется так:

- В результате деформации материала он становится вязко-текучим;

- Удаляются частички воздуха;

- Полученная жидкость равномерно смачивает окрашиваемую поверхность.

Выпуск металлопрофиля и труб реализован при условии нанесения порошка на детали, разогретые заранее в «слое кипения»: полимеризация происходит из-за теплового сосредоточения.

При использовании для окрашивания термореактивных красящих составов выдержка при высокой температуре позволяет добиться химического отвердения пленки. Данный эффект реализован за счет полимеризации и поликонденсации частиц, которые образуют покрытие. Метод считается затратным, так как при малой производительности труда влечет увеличение материальных расходов и времени. Чтобы пленка скорее отвердевала, выгоднее пользоваться веществами, которые полимеризуются при УФ облучении и базирующиеся на смолах с термоактивными свойствами.

Формирование финального покрытия

Формирование пленки осуществляется при остывании деталей полностью. Это реализовано при различном по продолжительности охлаждении и воздействии внешних факторов. От условий получения покрытия зависит показатель адгезии, конечное качество. Тип красящего вещества влияет на то, какое охлаждение будет использоваться: быстрое или медленное. Достигается снижение внутреннего напряжения покрытия до нулевой отметки, если пользоваться пластифицирующими средами на базе полимеров.

В случае нанесения термопластичных составов для окрашивания можно пользоваться приемом повторного спекания, что обеспечивает устранение дефектов покрытия. Этого не получится добиться с термореактивными составами.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

Как проходит покраска металла порошковой краской

Металлические поверхности, в большинстве случаев, постоянно сталкиваются с воздействием окружающей среды и поэтому лакокрасочный состав очень быстро изнашивается. Порошковые краски отличное решение этой проблемы.

Стоят они относительно не дорого, поэтому стоимость здания из металлоконструкций особо не изменится, а множество положительных качеств данного материала надолго защитят поверхность постройки.

Единственный минус — технология нанесения порошковых красок, которая требует определенных познаний.

Как покрасить металл порошковой краской?

Как уже было сказано ранее, лучшая краска для металлического забора — это порошковая краска. Подготовка поверхности, которую требует технология порошковой покраски металла, практически не отличается от подготовки металла для других видов лакокрасочных изделий.

Чаще всего применяется обезжиривание, фосфатирование и травление поверхности металла.

Далее наступает этап непосредственной покраски металла порошковой краской. Если требуется окрасить большую однородную металлическую поверхность, то выгоднее использовать электростатическое нанесение.

Суть заключается в том, что с помощью специального прибора частицы краски наделяются электрическим зарядом и направляются на поверхность металла. Этот метод обеспечивает равномерное нанесение порошковой краски на металл.

Вторая технология нанесения порошковых красок заключается в нанесение лакокрасочного изделия на «кипящий слой».

Для этого изделие, которое необходимо окрасить, чаще всего это сета или металлическое изделие неправильной формы, нагревается до температуры в 55-60 градусов Цельсия, и на небольшое время опускается в специальную ёмкость с порошковой краской, оборудованную мембранами с нижней стороны, через которые поступает сжатый воздух, который доводит порошок до температуры кипения.

Растворяясь, частицы краски оседают на нагретой поверхности металла и формируют гладкий равномерный слой.

Цена оборудования для порошковой краски

В бытовых условиях, чаще всего, используются ручные электрические распылители, работающие от обычной розетки в 220 вольт.

Стоимость таких приспособлений варьируется от 1800 рублей до 12000 рублей и зависит, в основном, от именитости производителя.

Промышленное же оборудование для покраски металла порошковой краской очень разнообразно и может стоить от нескольких десятков тысяч рублей до нескольких миллионов рублей.

Как наносить порошковые краски на металлические поверхности?

К сожалению, в домашних условиях качественно нанести данный вид лакокрасочного покрытия на металлическую поверхность не получится. Для этого используются специальные покрасочные камеры.

Это связано, в первую очередь, с тем, что около 30% частиц порошковой краски по металлу не оседают с первого раза на поверхности и в случае открытого пространства осядут на всем, что окружает объект окрашивания. В покрасочной камере данные частицы улавливаются и снова направляются в работу.

Стоит отметить, что такое улавливание частиц порошковой краски по металлу не только оберегает окружающие предметы от порчи, но и снижает расход лакокрасочного материала.

Как говорилось ранее, после нанесения порошковой краски на металлическую поверхность, изделие отправляется в специальную полимеризационную камеру. На данном этапе нет никаких особенностей, необходимо просто следовать технологии.

Несколько слов о преимуществах порошковых красок по металлу

Данный вид лакокрасочных материалов имеет ряд преимуществ, которые выделяют его среди других возможных кандидатов на металлические поверхности:

- При помощи данного лакокрасочного материала достигаются уникальные физико-химические свойства;

- Покрытие из порошковых красок по металлу достаточно наносить всего в один слой, что существенно снижает расходы;

- Лакокрасочное покрытие из данного лакокрасочного материала обладает более высоким уровнем ударопрочных и антикоррозийных свойств, по сравнению с лакокрасочными материалами другого вида;

- Затвердевание покрытия происходит очень быстро — всего за 30 минут. Эта величина не достижима ни для одного другого вида лакокрасочного покрытия;

- Процесс окрашивания порошковыми красками по металлу является одним из самых экологически безопасных.

Погдготовка поверхности к нанесению порошкового покрытия

Тщательно подготовить деталь перед покраской важно в любых обстоятельствах. Технология порошковой покраски в этом отношении ничем не отличаются

Процесс это сложный и трудный, он требует продолжительного времени

Уделить ему важно максимальное внимание. Только его полное и тщательно исполнение обеспечит получение защитного покрытия высокой надежности, обеспечит хорошую эластичность и оптимальное сцепление с основой, улучшит антикоррозионные характеристики

При подготовке поверхности можно подобрать оптимальный способ ее обработки и средства для этого. Многое определяется характеристиками материала и требованиям к условиям использования детали.

На данном этапе происходит обезжиривание, ликвидация окислов травлением и механической обработкой. Важным условием получения хорошей адгезии является создание конверсионного слоя. Этот слой обеспечит полную изоляцию от влаги, предотвратит отслаивание.

Абразивная очистка поверхности перед окрашиванием дает возможность ликвидировать окалину и окислы. Очистка бывает механической, дробеструйной и дробеметной. Очистка происходит с применением гранул стали или чугуна, ореховой скорлупы.

После очистки поверхности приходит очередь порошковой грунтовки. Она обеспечивает эффективную защиту от коррозии.

В качестве пассивной защиты может служить грунт на эпоксидной основе. Он создает пленку, которая легко противостоит внешним воздействиям любого рода.

Активная защита выполняется цинкосодержащим грунтом. При его применении деталь можно использовать в самых жестких условиях. Проникающее повреждение детали может приводить к локальной коррозии. Но площадь ее поверхности существенно ограничена.

Основные преимущества и недостатки порошковой покраски

Порошковая покраска хорошо защищает поверхность. Краска ложится плотным слоем, толщиной 35–250 мкм, количество пор меньше. Один слой заменяет 2–3 слоя обычной краски. Ровная прочная плёнка покрытия не царапается, не повреждается при транспортировке.

Особенности порошковой покраски

Технология производства работ позволяет собирать распылённую в воздухе краску для повторного использования. Потери красящего состава сведены к минимуму, составляют 1–4% общей массы. Процесс покраски металла несложный, нетрудоемкий, не требует большого количества работников. Эти факторы удешевляют стоимость нанесения на квадратный метр конструкции.

Коррозия металла, окрашенного таким способом, исключена. Металлические изделия не выцветают под солнечным светом, цвет, качество покрытия не меняется в любых погодных условиях. Разнообразная палитра имеет множество оттенков, воспроизводит сложные фактуры бронзы, гранита, серебра. Блеск варьируется от матового до глянца.

Порошковая краска поставляется производителем уже готовой к работе, растворитель не применяется. Детали под порошковую окраску не грунтуют.

К недостаткам порошковой покраски относятся:

Состав краски не колеруется и выбор идёт из готовой палитры оттенков

- состав не колеруется, выбор идёт из готовой палитры оттенков;

- невозможность нанесения вручную, только в цеховых условиях на специальном оборудовании;

- при дефекте в покраске металла исправить отдельный участок невозможно, деталь перекрашивается целиком;

- материал металлической детали должен выдерживать 200–250 градусов, что не всегда возможно;

- габариты деталей зависят от габаритов камеры полимеризации.

Недостатки порошкового окрашивания

- Плавление порошка производится при температуре выше 150 0С, что не дает возможности окрашивать дерево и пластик.

- Сложно нанести тонкий слой краски.

- Оборудование для сухого окрашивания узконаправленное. В больших печах неэффективно окрашивать маленькие детали, а в небольшой печи нельзя окрасить поверхность большой площади.

- Для каждого цвета необходимо использовать отдельный контейнер.

- Сложно окрашивать предметы нестандартной формы или сборные конструкции.

- Оснащение покрасочной линии требует больших вложений.

- Если на поверхности появятся дефекты, локально устранить их не удастся, придется перекрашивать все изделие.

- Нет возможности делать колеровку, использовать можно только заводские краски.

Покраска дисков порошковой краской

После того как все условия для самостоятельного проведения восстановительных работ соблюдены, можно переходить к непосредственной обработке дисков, осуществляемой в соответствии с требованиями действующих нормативов.

Перед тем как покрасить диски авто своими руками необходимо внимательно ознакомиться с технологическими особенностями этих процедур. Согласно принятым стандартам, порядок их проведения выглядит следующим образом:

1. Перед началом покрасочных работ поверхности дисков с помощью металлической щётки, наждачной бумаги и растворителя тщательно очищаются от коррозии, остатков старой краски, а также от следов грязи и масляных пятен (абразивная и химическая обработка, включающая обезжиривание).

В случае невозможности удаления въевшейся в металл ржавчины вам придётся организовать её травление, осуществляемое с применением растворов различных кислот (серной, фосфорной, соляной или азотной).

2. На следующем этапе подготовки поверхности производится её обработка фосфатом хрома, железа или марганца , способствующая улучшению адгезии металла с грунтовым защитным покрытием. По завершении процесса фосфатирования подготавливаемые к покраске диски тщательно промываются тёплой водой, а затем сушатся.

3. Далее переходят к нанесению на поверхность специального грунтовочного покрытия , обеспечивающего улучшение антикоррозийных свойств и адгезии с напыляемым красителем. Для защиты литых дисков, как правило, применяются эпоксидные (эпоксидно-цинковые) грунтовочные составы.

4. По окончании подготовительных работ диски помещаются в специальную покрасочную зону или бокс с ограниченным разлётом распыляемых пистолетом микрочастиц (при этом корпус обрабатываемых изделий надёжно заземляется).

5. Нанесение порошковой смеси на обрабатываемые поверхности производится методом электростатического напыления , согласно которому заряженные частицы при разлёте притягиваются заземлённым металлическим диском.

По окончании нанесения краски диски подвергаются специальной термической обработке (так называемой «полимеризации»), обеспечивающей оплавление защитного слоя и его надёжное сцепление с подготовленным ранее покрытием.

С этой целью они либо помещаются в изготовленную своими руками печь, либо подвергаются высокотемпературной обработке посредством мощных электрообогревателей.

Порядок выполнения работ

Технология порошковой окраски различных металлических изделий представляет собой совокупность мероприятий. Подробный перечень работ включает немаловажный этап – подготовку предмета, качество проведения которого определяет результат.

Подготовка

Необходимо выполнить следующие действия:

Поверхность тщательно очищается. Для этого проводится ряд процедур:

- Механическое удаление следов ржавчины и окислов с металла. При необходимости снимается и старый декоративный слой. Для этого процесса используются подручные инструменты: шлифовальные машинки, щетки, скребки. Если требуется, задействуются специальные смывки. Наиболее эффективной считается пескоструйная очистка, которая за счет воздействия абразивных частиц под давлением позволяет быстро удалить все лишнее.

- Обезжиривание основания. Для этого используются специальные щелочные или органические составы. Применяемый раствор наносится на ветошь, которой тщательно протирается поверхность. При необходимости деталь полностью погружается в раствор.

- Если есть возможность, то выполняется травление. От предыдущего этот способ отличается тем, что не просто смывает загрязнения, а оказывает воздействие на их структуру, способствуя лучшему удалению.

Формируется конверсионный подслой. Он необходим для защиты поверхности от попадания различных загрязнителей. Составы для этого выбираются исходя из вида обрабатываемого материала. Так, для деталей из алюминия применяется хромовый ангидрид, а для стали – фосфат железа.

Если требуется, то выполняется пассивирование. Этот процесс направлен на закрепление антикоррозионного покрытия.

Нанесение красителя

Порошковую окраску металла проводят следующим образом:

Окрашиваемые элементы после подготовки и просушки помещаются в камеру. При этом они закрепляются на раме, которая обязательно должна иметь заземление. Если работы выполняются дома, то создаются похожие условия.

Чтобы нанести порошок, выбирается подходящий распылитель. Эта процедура выполняется в специальной защитной одежде, респираторе и очках.

Деталь тщательно обрабатывается. Необходимо наносить частицы равномерно, покрывая все участки и выдерживая одинаковое расстояние до поверхности, чтобы обеспечить более однородное распределение.

Изделие перемещается в печь

На этом этапе важно добиться равномерного прогрева, это обеспечит создание единой полимерной пленки. Температура выбирается индивидуально.

Порошковая покраска считается завершенной. По прошествии 30 минут металлическое изделие вынимается из печи и остужается, после полного остывания элемент готов к использованию.

Также рекомендуем посмотреть это видео:

Методика покраски

Процесс покраски ЛКМ можно условно поделить на 3 этапа.

Подготовительный этап

На этом этапе необходимо самостоятельно тщательно подготовить поверхность к покраске. Для этого нужно следовать таким рекомендациям к покраске:

- Самостоятельно очистить поверхность детали от загрязнений с помощью чистой тряпки перед покраской. Если деталь невозможно отчистить просто тряпкой, необходимо деталь замочить в щелочном растворе, после чего повторить очищение.

- Самостоятельно очистить металл детали от ржавчины с помощью щётки по металлу или наждачной бумагой.

- Для увеличения сцепления поверхности детали во время покраски необходимо обезжирить металлическую деталь.

- Используя ЛКМ на основе неорганического вещества, проведите грунтовку детали. Этот слой краски защитит в дальнейшем от попадания воздуха и влаги под порошковую ЛКМ.

- Во избежание появления коррозии на металле необходимо покрыть деталь сверху пассивационным слоем из нитрата хрома и натрия.

- Самостоятельно хорошо высушить деталь в изготовленной печи.

Этап покраски деталей порошковой краской

В процессе покраски нужно самостоятельно поместить металлическую деталь в отсеке напыления, а к ней прикрепить минусовый провод от электрического преобразователя.

Для покраски порошковой смесью самостоятельно необходимо надавливать на бутылку с краской, а под действием высоковольтного электричества смесь сама электризуется и плотным слоем ложится на поверхность детали.

Так как смесь будет разлетаться по всем сторонам, нужно что-нибудь самостоятельно настелить на пол, например, газету или картон, чтобы потом ЛКМ можно было аккуратно собрать.

Этап полимеризации средства

Для хорошего результата необходимо самостоятельно следить за тем, чтобы все части детали равномерно нагревались, а также соблюдать точное время для просушки слоя ЛКМ.

Самостоятельно изготовить печь для полимеризации существенно сэкономит бюджет, но стоит учесть, что эта работа довольно кропотливая и трудоёмкая.

Предварительная обработка

Предварительная обработка детали является самым трудоёмким и продолжительным процессом, которому порой не уделяют необходимого внимания, тем временем от него зависят жёсткость, качество и долговечность покрытия.

Приготовление поверхности к процессу окраски включает в себя устранение загрязнений, фосфатирование и обезжиривание в целях увеличения адгезии, а также предохранения металла от ржавчины.

Очистка отделываемой поверхности может выполняться химическим либо механическим методами.

Нанесение конверсионного подслоя устраняет попадание под покрытие различного рода загрязнений и влаги, вызывающие отслоение и дальнейшее разрушение облицовки.

Фосфатирование поверхности с нанесением слоя неорганической краски повышает адгезию, то есть сцепку поверхности с краской в два-три раза, и позволяет предохранить её от коррозии.

При избавлении от окислов (ржавчины, окалины и окисных плёнок) довольно результативны абразивная (дробеструйная, дробеметная, механическая) и химическая очистки, то есть протравка.

По окончанию ополаскивания и сушки изделия в печи, поверхность можно считать готовой для того, чтобы была нанесена порошковая покраска.

Почему порошковая краска лучше жидкой

Если сравнивать окрашивание металлических деталей жидкими и порошковыми красками, то нужно учесть то, насколько порошковый метод безопасен для экологии и выгоден. Для жидкого окрашивания требуется пользоваться пожароопасными растворителями. При порошковом методе этого не требуется. Микроскопические частицы краски допускается использовать снова, если они сразу не закрепились, а осыпались.

У порошковой покраски металлоизделий есть несколько преимуществ:

- Повышенные физико-химические свойства: улучшенная защита от ударов, стойкость к коррозии и атмосферным явлениям;

- Возможность распределения равномерно по поверхности: более ровный слой;

- Металлоизделие не нуждается в предварительной обработке (грунтовке);

- Нужно наносить меньше слоев красящего состава: жидкое окрашивание предполагает повторное нанесение несколько раз, а для порошкового хватает одного;

- Цвет металлоизделия можно легко изменить;

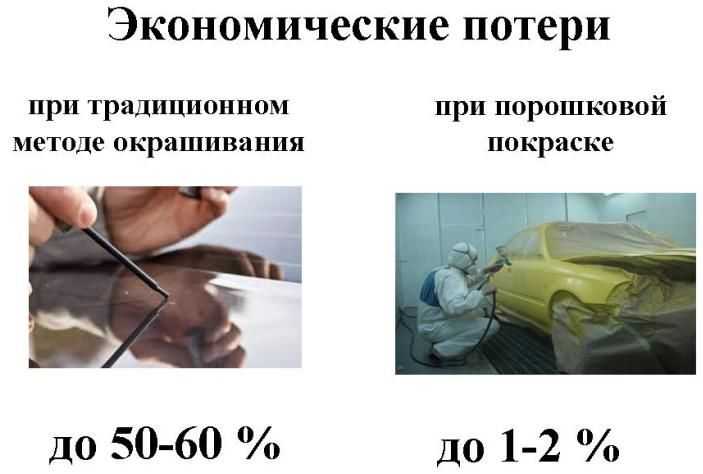

- Процент отходов на производстве меньше: теряется не более 4% материала при сухом окрашивании (против 40% при жидком);

- Короткий цикл окрашивания: при нанесении жидкой краски полный цикл занимает много времени, так как металлоизделие нуждается в сушке, а при порошковом на всю работу требуется не более двух часов;

- Материалы удобно хранить, для них не требуются какие-то особые условия;

- Экономичность и удобство перевозки: не нужно тратить дополнительные средства на упаковку, ведь на поверхность нанесена пленка полимерного вещества, задача которой – защита от механических повреждений;

- Производственная автоматизация: можно быстро обучить работников;

- Повышенные санитарно-гигиенические производственные условия.

Получается, что порошковая покраска оказывается выгоднее и практичнее при окрашивании металлоизделий, поэтому эту технологию внедряют все больше производителей.

Необходимое оборудование

Для выполнения порошковой покраски необходимо наличия следующего оборудования:

Покрасочная камера. Она предназначена для нанесения полимерного порошка на металлоконструкции. Покрытие изделий производится с помощью специальных покрасочных пистолетов, предающим частицам краски электрический заряд. Все камеры изготавливаются проходного типа. С одной стороны закатывается на покраску изделия, с противоположной − покрытая конструкция из металла выкатывается на дальнейшую обработку. Учитывая, что во время нанесения порошка образуется много пыли, все покрасочные камеры оборудуются современными вентиляционными системами. Управление процессом нанесения полимерного порошка может осуществляться в ручном либо автоматическом режиме. Это зависит от объемов покрытия и габаритов металлоконструкции.

- Камера полимеризации покрытия. В ней нанесенный слой порошка под воздействием высоких температур полимеризируется на поверхности изделия. Установленные мощные нагревательные элементы за несколько минут разогревают пространство камеры до 230С. Под действием такой температуры частицы краски расплавляясь, переходят в жидкое состояние. Равномерно растекаясь по поверхности, они образуют тонкую пленку, обладающую после остывания повышенной прочностью. За счет диффузии частицы полимера накрепко соединяются с металлом окрашиваемой конструкции. Благодаря этому химическому процессу, порошковая покраска металлоконструкций отличается повышенной долговечностью. Процесс полимеризации покрытия проходит в течение 60-30 минут.

- Транспортные устройства. Покрываемые изделия из металла в основном громоздкие и относительно тяжелые. При этом транспортировка их должна осуществляться аккуратно, чтобы нанесенная порошковая краска не осыпалась во время их перемещения. Вследствие этого для транспортировки металлоконструкций применяются специальные тележки, которые двигаются по подвесному монорельсу. На этих транспортных устройствах изделия остывают после извлечения из камеры полимеризации.

Технология покраски

- Подготовка поверхности. Для качественной адгезии полимерных частиц с металлом необходимо с изделий удалить пыль, грязь, защитную смазку. Покрываемую поверхность рекомендуется обязательно обезжирить различным средством. Такая подготовка позволит обеспечить прекрасное сцепление порошковой краски с металлом. Благодаря чему покрытая металлоконструкция будет иметь свежеокрашенный вид на протяжении длительного периода.

- Нанесение порошковой краски. Подготовленное изделие на транспортной тележке загружают в покрасочную камеру. Используя специальный пистолет, на поверхность металлоконструкции наносят полимерную краску. В нем частички порошка получают электрический заряд, благодаря чему прочно прилипают к металлу.

- Полимеризация. Покрытые полимерной краской изделия помещают в камеру, внутреннее пространство которой за несколько минут доводят до температуры около 200С. При нагревании полимерный слой расплавляется и становится вязким. Он равномерно расплывается по поверхности металлоконструкции, образуя тонкий, но прочный слой за счет адгезии.

- Остывание. После охлаждения камеры до 40-60С, изделия извлекают из нее и помещают на транспортных тележках на площадку, где металлоконструкции остывают до нормальной температуры в естественных условиях.

Достоинства и недостатки современной технологии

Преимуществ у порошкового покрытия достаточно много. Во-первых, в результате работы образуется минимум отходов. Работа с применением качественного оборудования максимально эффективна.

Во-вторых, работа выполняется в лучших санитарно-гигиенических условиях. Эта методика экологически безопасная. Даже внутри специализированной печи, которая используется для застывания краски, количество токсинов не превышает максимально допустимую норму,

Окрашенные изделия отличаются высокой стойкостью к воздействию солнечных лучей и влаги

В-третьих, при работе не используются растворители, благодаря чему усадка уменьшается, а на поверхности окрашенных металлов практически отсутствуют поры.

Применение составов считается достаточно экономным методом покраски. Для затвердевания слоя потребуется не более 30 минут, в результате чего на поверхности образуется твердое покрытие. Благодаря этому, вам не потребуется наносить дополнительные слои материала, и при транспортировке вы будете тратить меньше средств на упаковку.

Среди минусов выделяется плавление порошковых красок при температуре от 150 °C. Из-за этого красить ими пластик и древесину нельзя. Нанести тонкий слой состава достаточно проблематично

Важно помнить, что для приготовления и использования каждого оттенка потребуется применять отдельные контейнеры. Таким красящим средством достаточно сложно красить предметы нестандартной формы

Кроме того, если на поверхности все же образуются царапины, то удалить их локально не удастся – потребуется красить большой участок. В магазинах отсутствуют средства для колеровки, поэтому применять можно только стандартные заводские цвета.

Полимеризация или запекание

Металлоизделие с нанесенной краской помещается в печь. В ней под воздействием постоянной температуры происходит нагревание детали и полимеризация краски. Частицы сплавляются, образуя пленку, затем отвердевают и охлаждаются. Весь процесс занимает около 15–30 минут. Время полимеризации зависит от размера изделия и типа печи.

Температура в камере полимеризации держится в пределах 150-200 0С и зависит от типа краски. Расплавленный порошок способен заполнить все микронеровности, что дает хорошее сцепление с поверхностью металла.

Все необходимые свойства краска получает на этапе отвердения это прочность, внешний вид, защита. После этого изделие должно охладиться в течение 15 минут. В противном случае покрытие может быть повреждено, на него налипнет пыль и грязь.