Стационарное и мобильное буровое оборудование

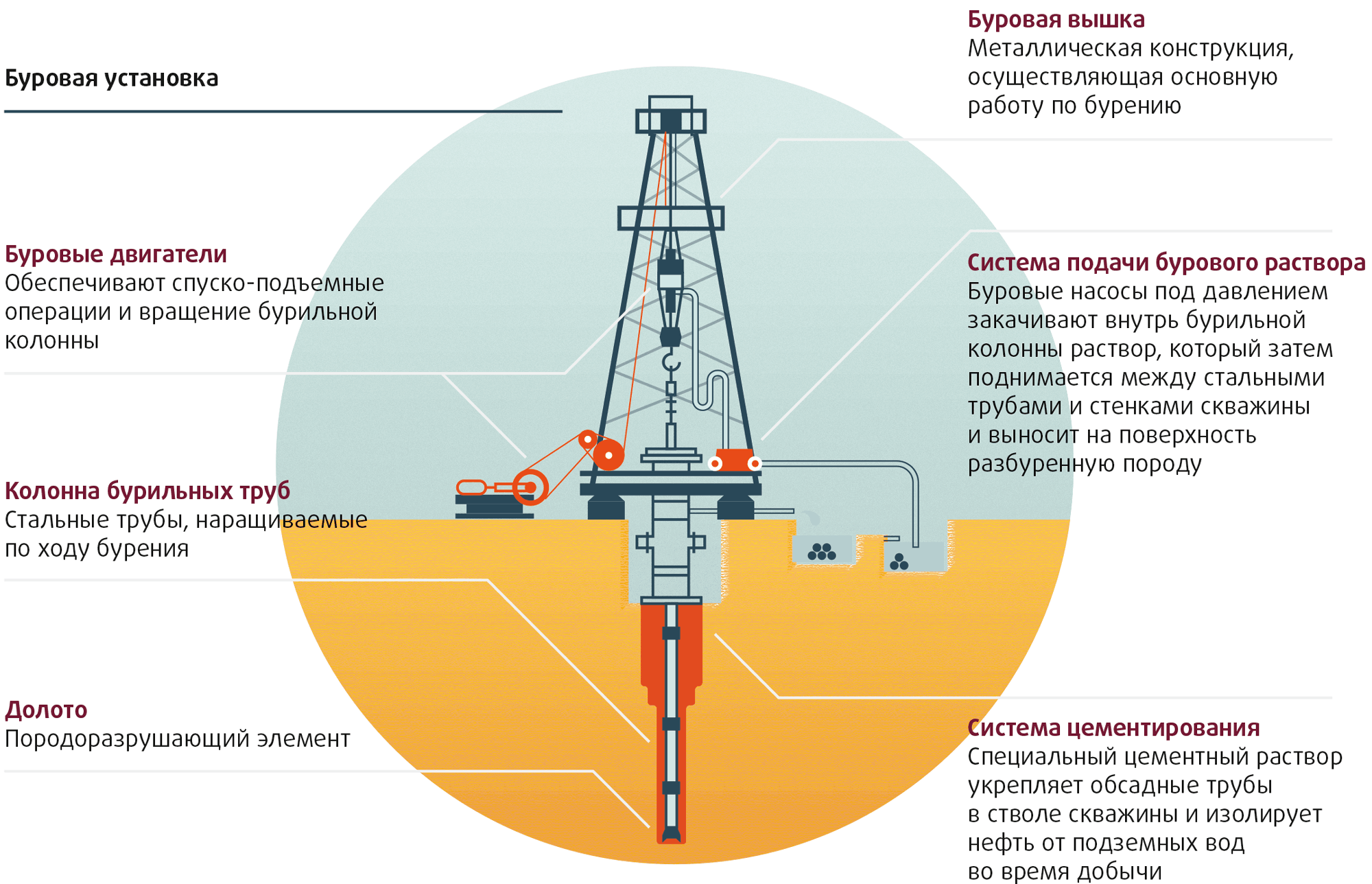

Используя полноразмерную стационарную буровую установку, можно получать скважины глубиной до 10 км, достигающие 70 см в диаметре. Чаще всего стационарное буровое оборудование такого рода применяется для проходки эксплуатационных скважин, однако в отдельных случаях может использоваться и для разведки глубоко залегающих месторождений.

Мини буровая установка на самоходной платформе ориентирована по большей части на разведку, так как ей не под силу преодолеть полуторакилометровый предел глубины. А вот что касается диаметра скважины, то он лишь немногим уступает стационарным установкам.

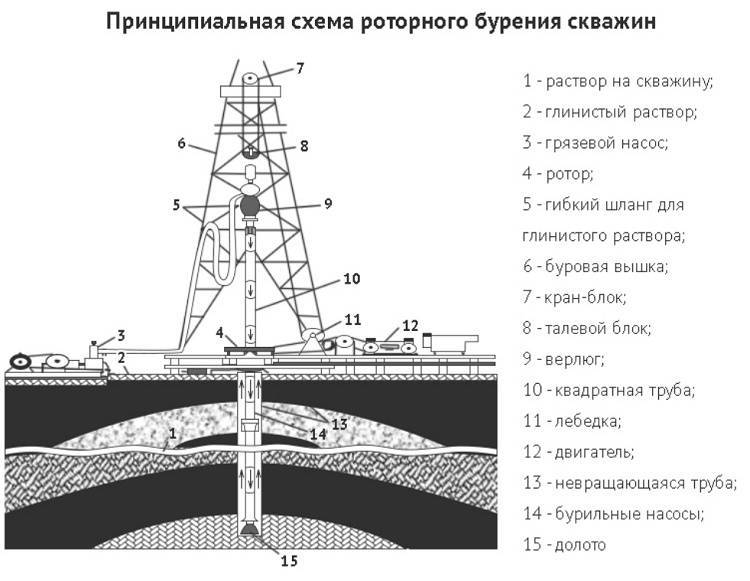

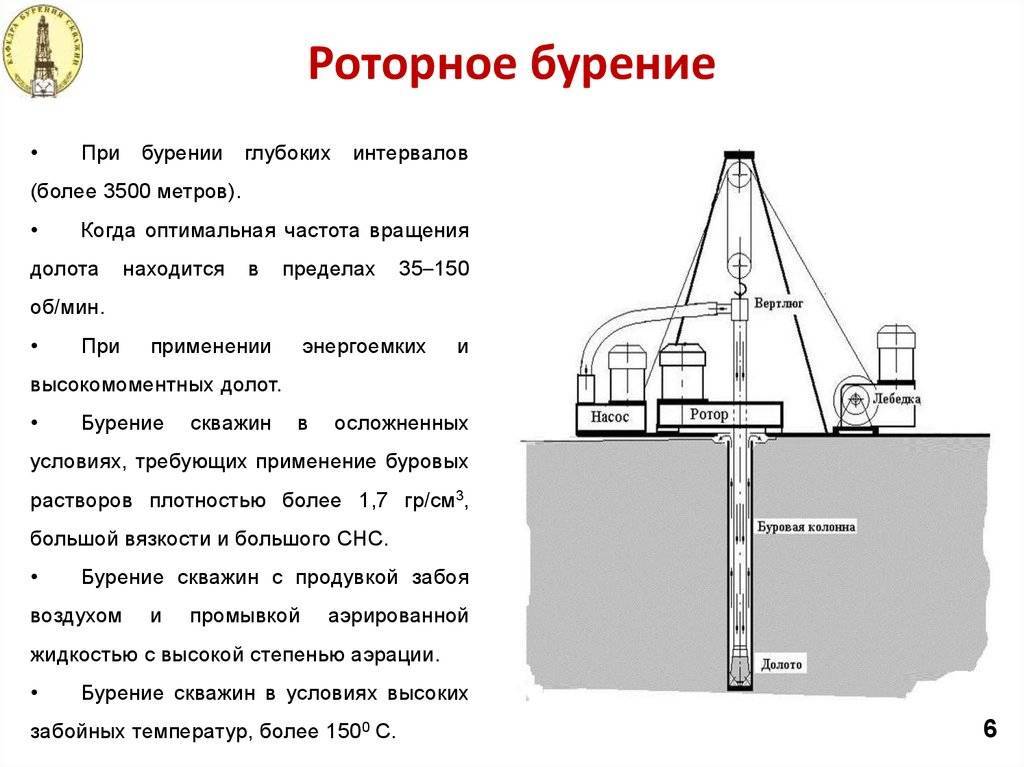

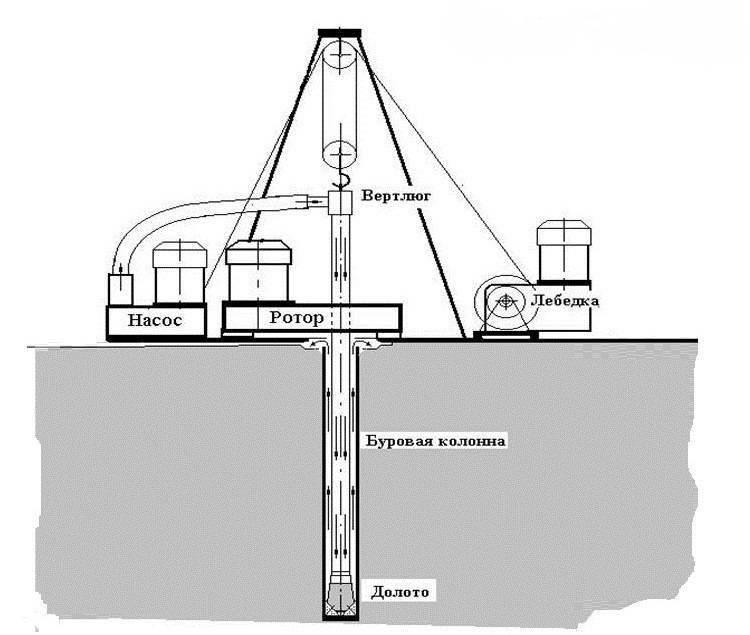

Оборудование и инструменты для роторного бурения

Для проведения роторного бурения необходимо использовать специальное оборудование и инструменты, которые обеспечат эффективную и безопасную работу.

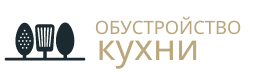

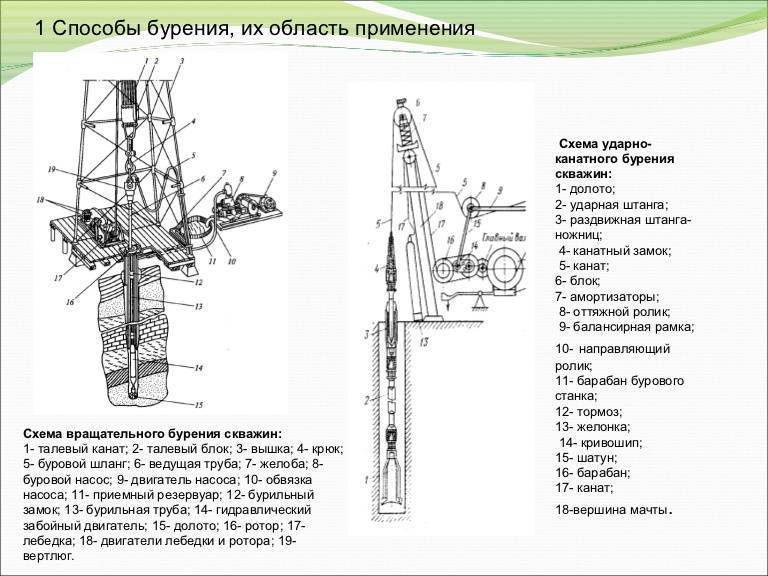

Основным элементом оборудования для роторного бурения является роторная установка. Она представляет собой сложную систему, состоящую из компонентов, таких как роторный стол, привод, мачта, гидравлическая система и другие. Роторная установка предназначена для осуществления вращательных движений бурового инструмента и доставки нагрузки на дно скважины.

Один из главных инструментов для роторного бурения – это буровой инструмент, который устанавливается на конец бурильной колонны. Такой инструмент включает в себя головку бурового шнека, которая исполняет функцию передачи крутящего момента на роторный стол. Также в состав бурового инструмента могут входить другие элементы, такие как стабилизаторы, долото, буровые коронки и пр.

Неотъемлемой частью оборудования для роторного бурения являются трехшарошечные и цилиндрические долота. Эти долота имеют резцы – шарошки, расположенные на своих поверхностях, которые исполняют режущую функцию при бурении. Долота подбираются в зависимости от характеристик грунта и задач бурения.

Для передачи вращательного движения с роторной установки на буровой инструмент используются специальные трубы – бурильные колонны. Бурильные колонны представляют собой прочные стальные трубы, скрепленные между собой резьбовым соединением. Длина бурильной колонны может быть различной и зависит от глубины скважины.

Для эффективной работы роторного бурения необходимо использовать специализированные фланцы, уплотнительные кольца, шпонки, сальники и другие компоненты. Они обеспечивают герметичность соединений и защиту от проникновения грунта и воды в систему.

Важным элементом оборудования для роторного бурения является система циркуляции бурового раствора. Эта система позволяет подводить буровой раствор к дну скважины, а также удалить отходы бурения. Система циркуляции включает в себя насосы, шланги, циркуляционную систему и другие компоненты.

Таким образом, правильный выбор и использование оборудования и инструментов для роторного бурения является ключевым фактором для успешной и безопасной работы. Это обеспечит высокую производительность бурения и гарантированное получение необходимой информации о грунте.

Принципы и преимущества роторного способа бурения

Вот несколько принципов и преимуществ роторного способа бурения:

Высокая скорость и эффективность: благодаря использованию вращательного движения, роторный способ позволяет добиться высокой скорости бурения и эффективности работы

Это особенно важно при бурении глубоких скважин, где каждая секунда имеет большое значение.

Широкий диапазон применения: роторный способ может быть использован для бурения различных типов скважин, включая нефтяные, газовые, водные и геотермальные скважины. Он также можно применять в различных условиях, включая сухие и влажные грунты, а также горные породы.

Большая глубина бурения: благодаря своей эффективности и высокой скорости, роторный способ может достигать большей глубины бурения по сравнению с другими методами

Это особенно полезно при бурении глубоких скважин, таких как нефтяные или газовые.

Минимальное повреждение стенок скважины: поскольку роторный способ основан на вращении сверла, он оказывает меньшее воздействие на стенки скважины и снижает вероятность повреждения обсадных труб или стенок скважины. Это позволяет обеспечить большую безопасность и стабильность скважины.

Возможность применения дополнительных методов: роторный способ легко комбинируется с другими методами бурения, такими как роторно-столбовые системы, ударно-вращательные системы и другие. Это позволяет улучшить эффективность и результативность бурения.

Роторные установки для бурения скважин

Роторная установка позволяет экономно распорядиться не только пространством, но и средствами. На выставочных экспозициях можно ознакомиться с образцами установок.

Данная установка дает 100% гарантии на бурение в грунте любой плотности. Но некоторые недостатки все-таки есть. Например, для работы на установке потребуется чистая вода и раствор глины. Да и в зимнее время бурение полностью исключено.

Для проработки грунта потребуется обсадочный трубопровод для подробной разведки водоносного слоя. Поэтому хоть технология и является перспективной и популярной, но назвать ее универсальной никак нельзя.

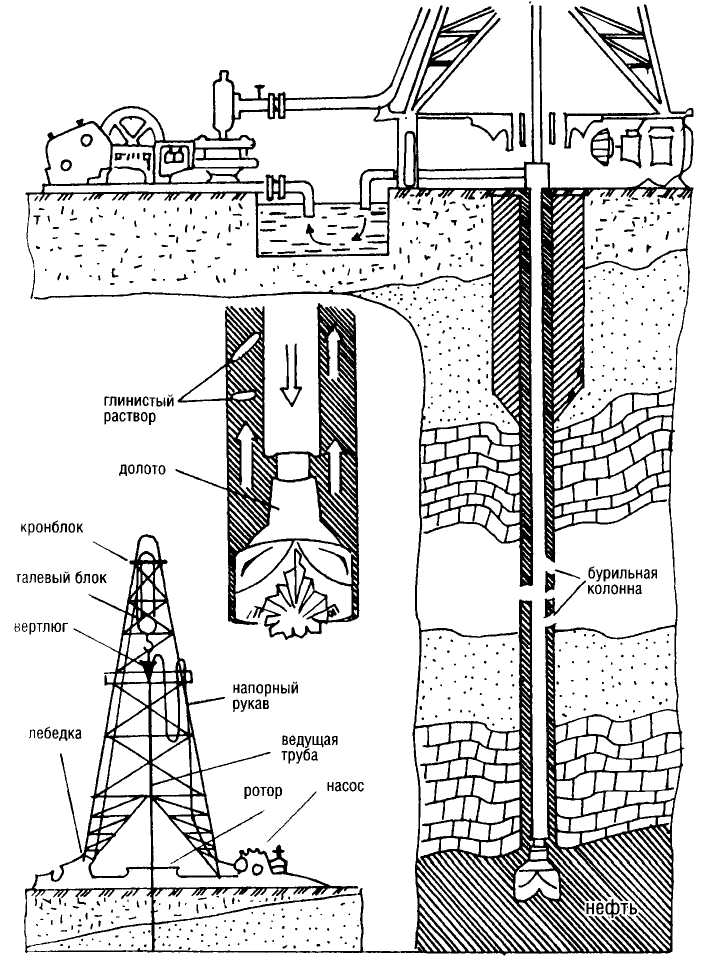

Принцип осуществления роторного бурения скважин

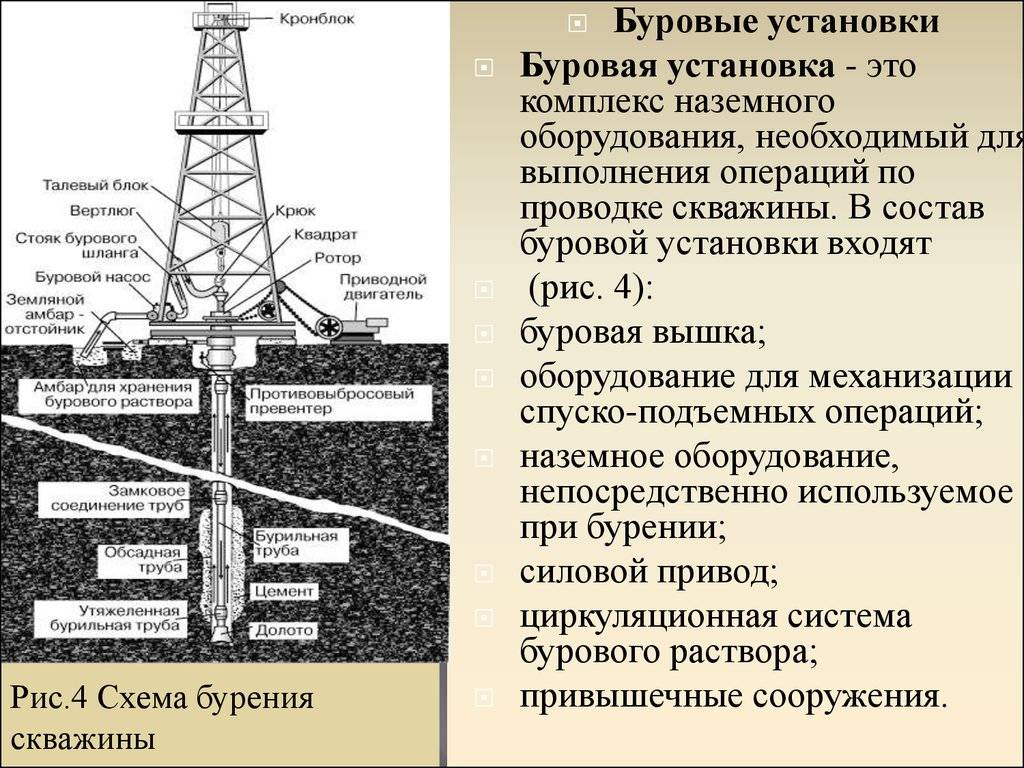

Роторный механизм начинает работать от приводящего вала, который передает вращательный импульс от электрического мотора. Иногда применяют стандартный двигатель. Само вращение проиходит от главных вкладышей, в разрезе они полностью схожи с верхними трубами. При этом по форме могут отличаться.

Между ними и оборудованием для разрушения породы устанавливают утяжеленные конструкции бурильного типа. Они обладают большой массой, которая действует на долото, обеспечивая тем самым необходимую нагрузку для функционирования устройства.

Верхняя область системы прикрепляется к вертлюгу. По данному устройству транспортируется жидкость для промывания. Она проникает в забой через специальные насадки и требуется для поддержания функционирования всей системы.

Поднятие и опускание выполняется свечами. Это несколько труб. Их длина составляет 25-50 м. За счет нагрузки, которая осуществляется благодаря дополнительным деталям, пласты разрушаются под действием долота. Благодаря тому что жидкость подается регулярно, инструмент успевает остывать. Одновременно с этим из забоя вымывается шлак. После очищения жидкость применяется снова.

Оборудование

Роторное бурение невозможно осуществить без специального оборудования, которое включает следующие приспособления и механизмы:

- вышка;

- ротор;

- буровая установка с приводом;

- насосное оборудование поршневого типа;

- буровой вертлюг;

- механизмы и оборудование для выполнения очистки при помощи промывочного раствора;

- талевая система, состоящая из кроноблока;

- желоб;

- вибросито;

- гидроциклоны (обычно используются при бурении нефтяных скважин).

В мобильной версии буровой установки для роторного бурения есть все вышеперечисленные составляющие механизмы, кроме системы очистки при помощи промывочного раствора.

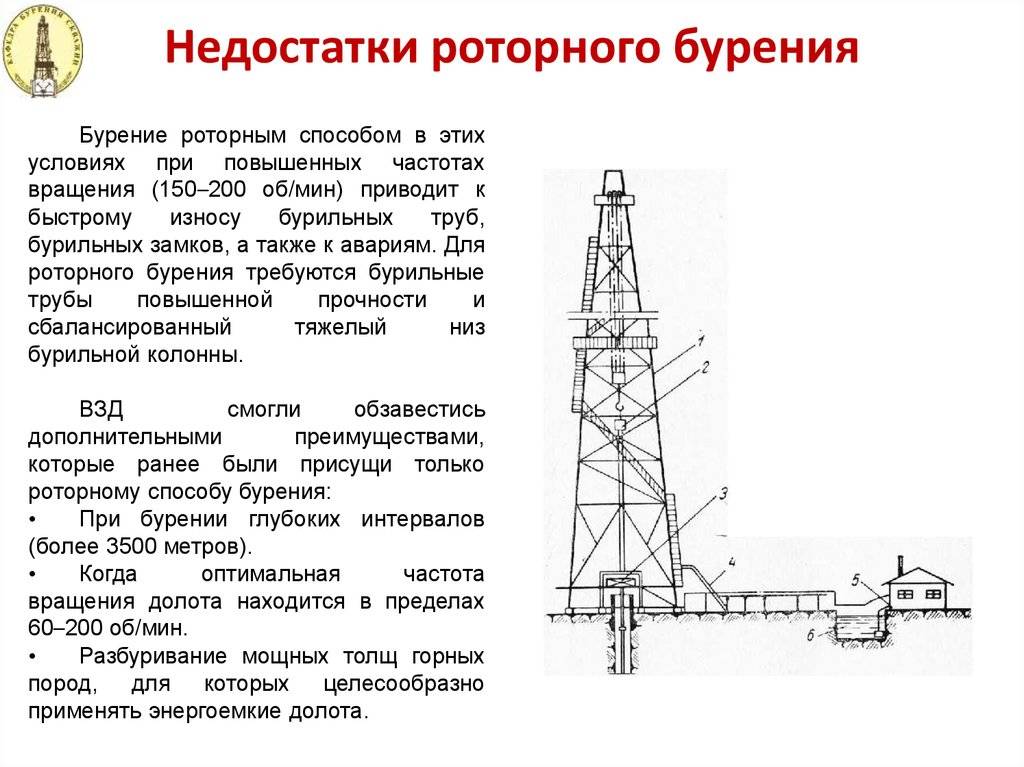

Достоинства и недостатки роторного бурения

Такой способ строительства водозабора является наиболее производительным и позволяет за несколько дней выполнить его на глубину артезианских водоносных слоев.

Технология вращательного бурения позволяет выполнять скважины не только в вертикальном направлении, но и горизонтально, а также под углом с выходом в заранее намеченном месте.

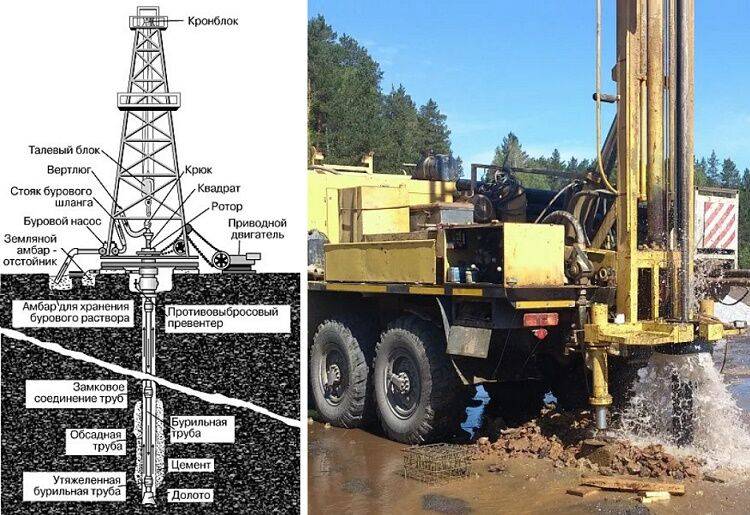

Установка для роторного бурения компактна, часто ее располагают на шасси грузовых автомобилей, что обеспечивает ее применение в стесненных условиях загородного участка. Выпускаются также ручные буровые установки, перевозимые даже в салоне легкового автомобиля.

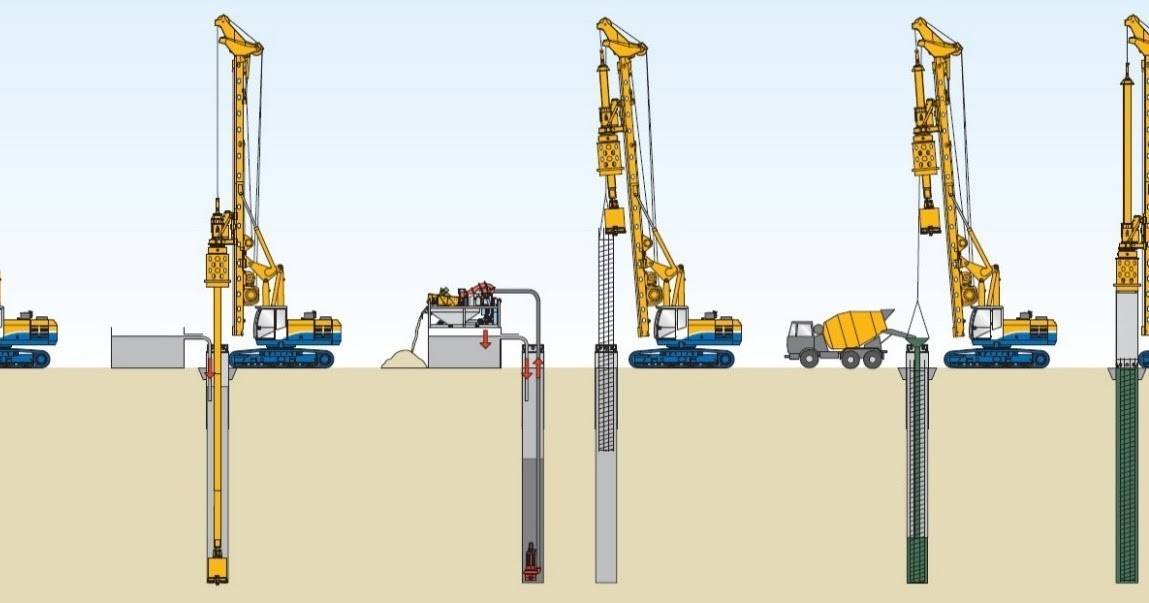

Рис.4. Мобильная установка для роторного бурения

Высокая скорость роторного процесса позволяет выполнить артезианский водозабор на участке буквально за несколько дней в нужном месте. Это возможно даже на участках с окремненными известняками, какие весьма распространены во многих местах Подмосковья. Никакой другой способ бурения глубинных стволов не дает подобных результатов.

С глубин от 70 метров можно получить действительно экологически чистую воду, и никакие внешние условия не будут этому препятствием. А роторный метод позволяет выполнять шурфы глубиной 500 и более метров.

При роторном способе происходит качественное вскрытие водоносного слоя, что обеспечивает ее высокий дебет и долговечность. Применение обсадки ствола, а тем более двойной обсадки с трубами из ПВХ определяет жизненный цикл скважины не менее, чем в 80 лет.

К недостаткам можно отнести:

- необходимость получения разрешения на строительство артезианского водозабора, что предусматривает дополнительные расходы времени и денег;

- при бурении на известняк применение глинистого раствора неизбежно, что предусматривает дополнительные затраты на разглинизацию;

https://youtube.com/watch?v=1Bjxx_nkroU

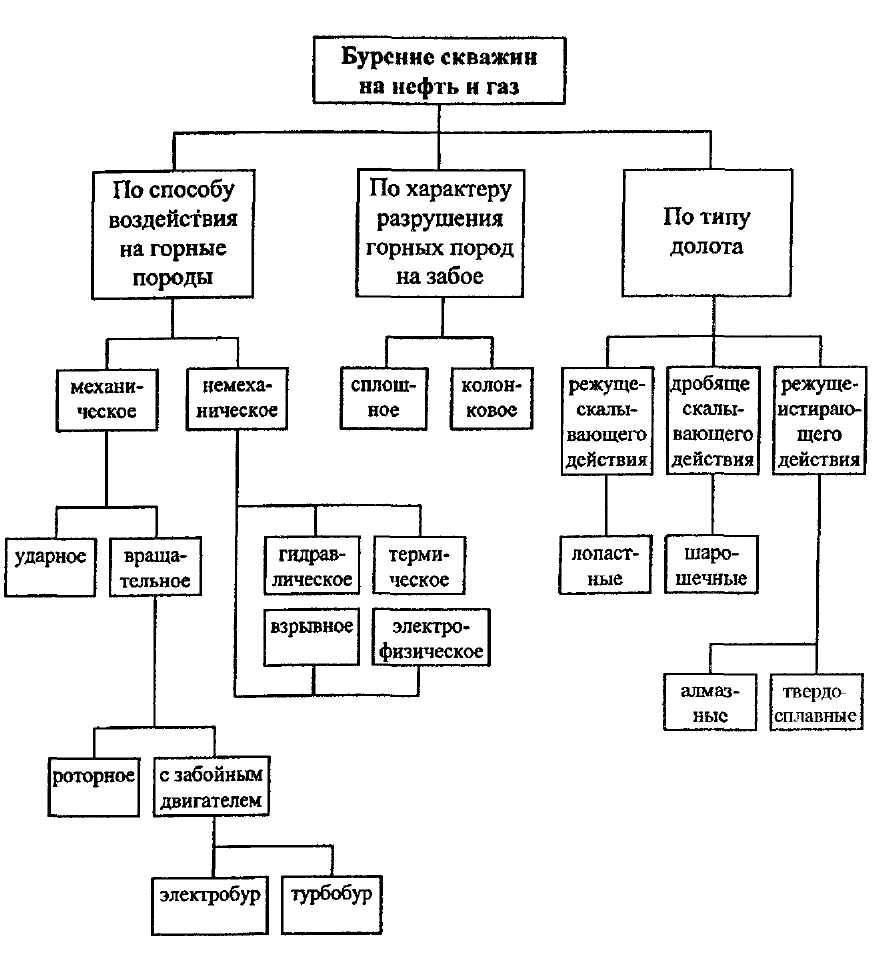

Роторный способ – бурение

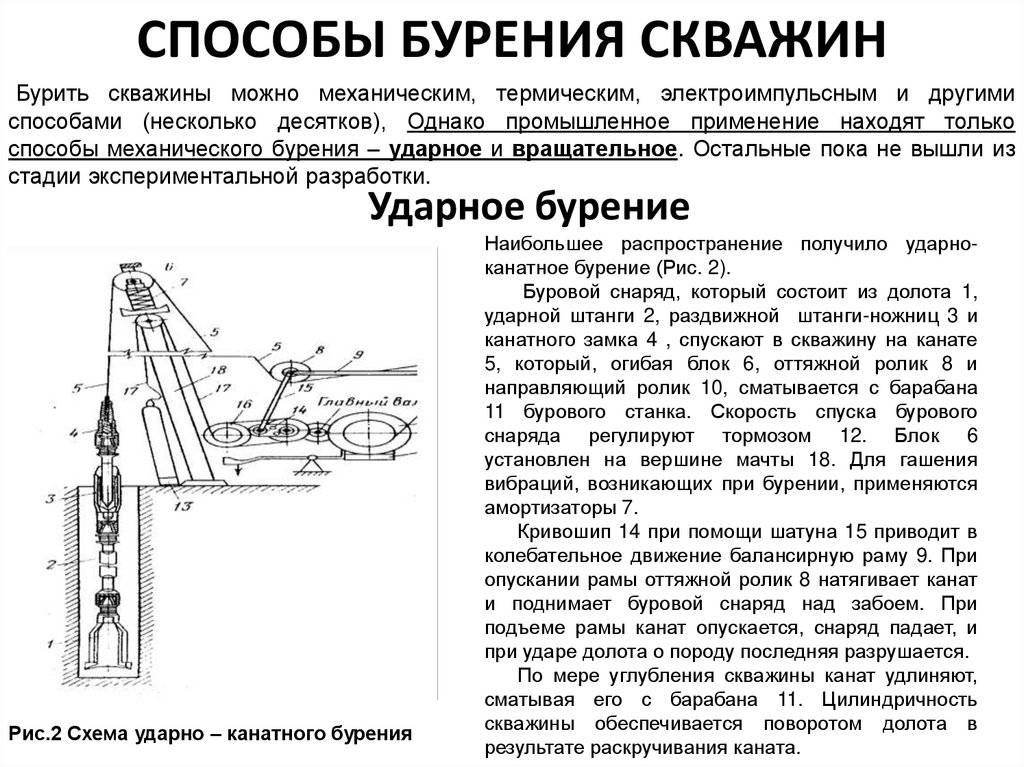

Роторный способ бурения для безопорных долот типов ИСМ и алмазных с механизмом разрушения в виде поверхностного разрушения и микрорезания является экономически неоправданным в интервалах глубин до 4000 м, так как основной критерий – механическая скорость бурения, в большей степени зависящая от частоты вращения долота, мала по сравнению с необходимой.

Роторный способ бурения с прямой промывкой забоя глинистым раствором, как показала практика, относится к числу наихудших способов бурения при вскрытии водоносных горизонтов, представленных рыхлыми породами.

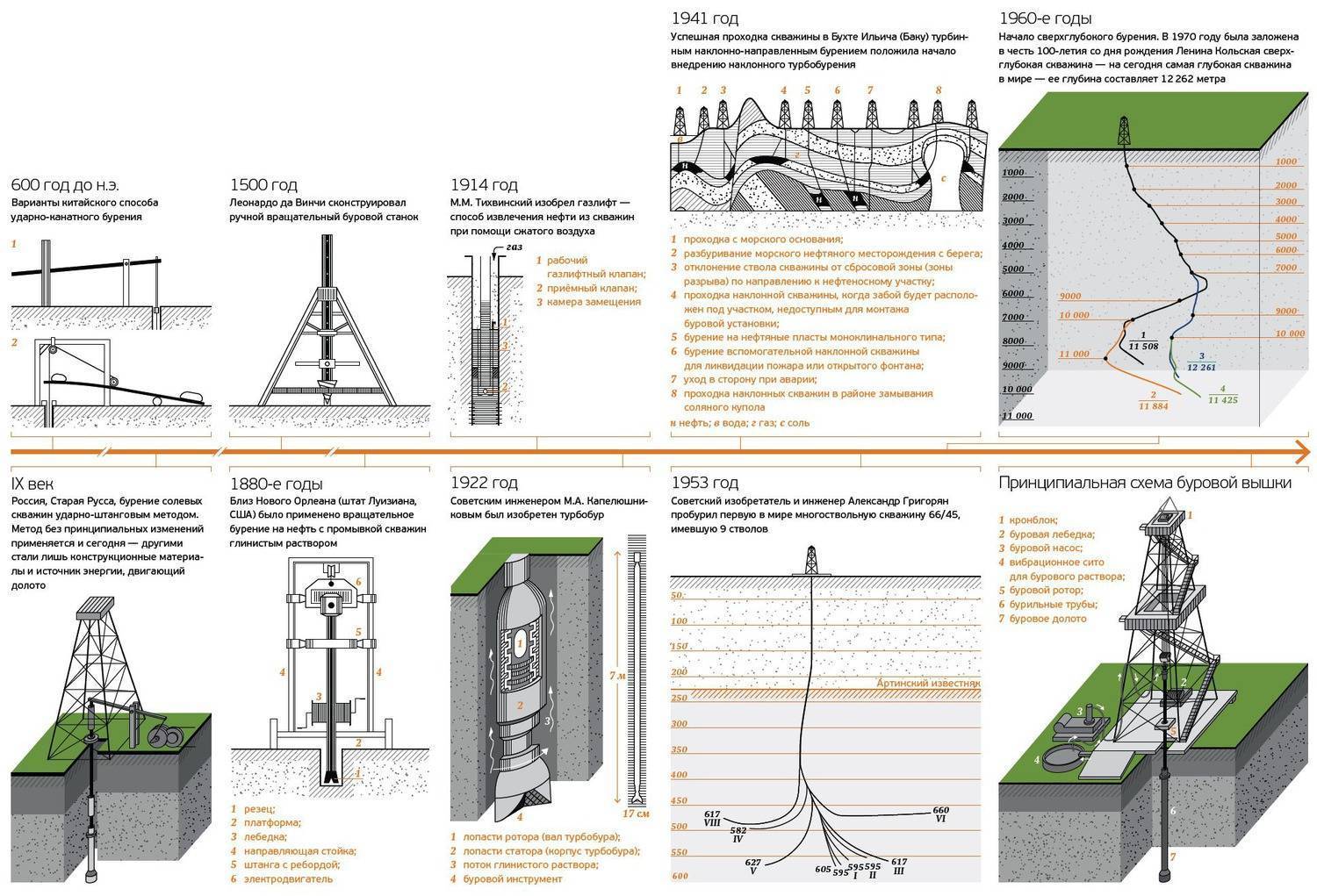

Роторный способ бурения был впервые применен в 1901 г. в США и очень быстро получил там широкое распространение.

Для роторного способа бурения проектирование колонны, так же как при бурении забойными двигателями, начинается с выбора диаметра груб нижней секции, устанавливаемых над УБТ, и обоснования конструкции колонны, зависящей от конструкции скважины и условий бурения.

Для роторного способа бурения производят стандартный статический расчет с учетом растягивающих и касательных напряжений, а также расчеты на выносливость с учетом сжимающих усилий и переменных изгибающих и касательных напряжений.

Для роторного способа бурения во ВНИИКРнефти разработано руководство, позволяющее определять компоновку низа бурильной колонны как при бурении в нормальных условиях, так и при разбуривании пород, склонных к осыпям и обвалам. Использование этого руководства в промысловых условиях позволяет значительно сократить объем работ по определению рационального типа компоновок низа бурильной колонны.

К роторному способу бурения с прямой промывкой относится и реактивно-турбинный способ, при котором долото приводится в движение промывочной жидкостью. При этом способе к бурильной колонне присоединяют два спаренных турбобура. Возникающий при-вращении турбобуров реактивный момент не гасится в неподвижно закрепленном роторе, как это имеет место в обычных турбобурах, а совершает полезную работу – вращает всю систему спаренных турбобуров. Этим обеспечивается равномерное разрушение пород по всей площади забоя скважины.

При роторном способе бурения бурильная колонна служит для передачи вращения и мощности от привода к долоту, а также для транспортировки промывочной жидкости к забою; вес колонны ( или части ее) оказывает давление на долото, необходимое для эффективного разрушения забоя.

При роторном способе бурения через бурильную колонну передается крутящий момент, необходимый для вращения долота и разрушения горной породы, а также гидравлическая мощность в виде потока бурового раствора для удаления выбуренной породы с забоя и выполнения других технологических функций.

| Рекомендуемые моменты свинчивания и допускаемые растягиваюдие нагрузки на бурильные замки ( ГОСТ 5268 – 75.| Критические частоты вращения и длины бурильной колонны. |

При роторном способе бурения не рекомендуется принимать длины секций равными некоторым критическим значениям ( табл. 4.34) в зависимости от частоты вращения, так как при этом колонна теряет устойчивость.

При роторном способе бурения колонна передает вращение от стола ротора к долоту. При этом она испытывает совместное действие сил собственного веса труб, осевой нагрузки на долото, центробежных сил, сил инерции от движения бурового раствора внутри труб и в кольцевом пространстве, сил сжатия и растяжения от перепада давления в долотных отверстиях и скручивающего момента. При бурении скважин забойными двигателями, как правило, бурильная колонна не вращается. Трубы не испытывают действия центробежных сил, а перечисленные выше нагрузки действуют на бурильную колонну.

При роторном способе бурения диаметр второго центратора должен быть равен диаметру долота, а при турбинном – может быть на 3 мм меньше диаметра долота. Для нахождения оптимальной длины КНБК сотрудники ВНИИБТ используют условие равенства нулю нормальной составляющей реакции на долоте.

| Схема трехцентраторной КНБК. |

При роторном способе бурения очень легко реализовать практически любой вариант расчетных размеров КНБК, так как в мастерских бурового предприятия можно изготовить секции УБТ необходимой длины.

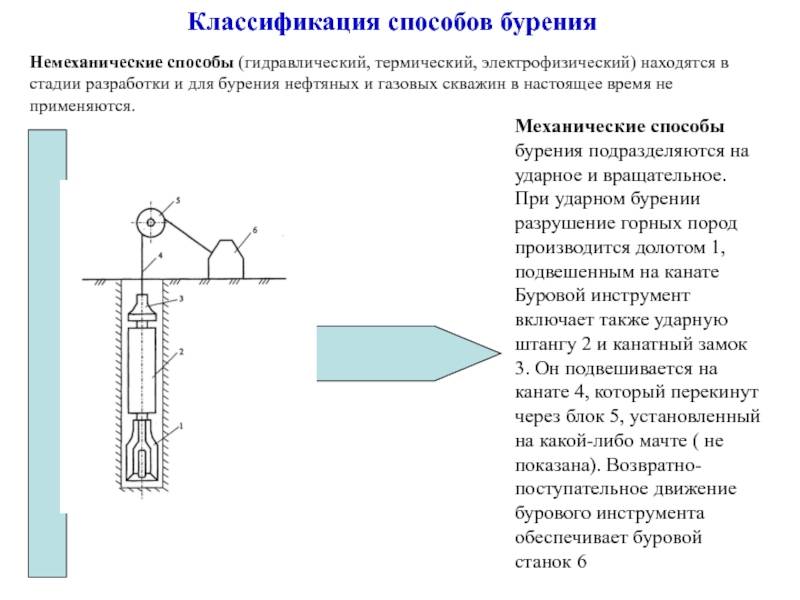

Достоинства и недостатки роторного бурения

Роторное бурение обладает высокой скоростью вращения, то есть быстрым проникновением в породу. Так, скважина на несколько сотен метров может быть пробурена в течение всего лишь нескольких дней.

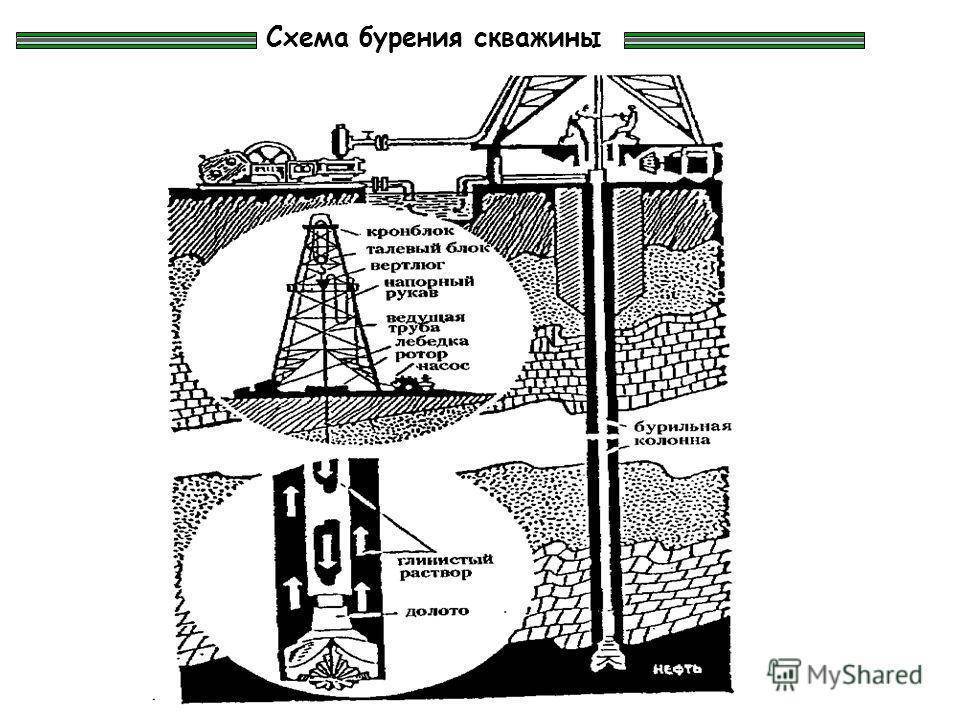

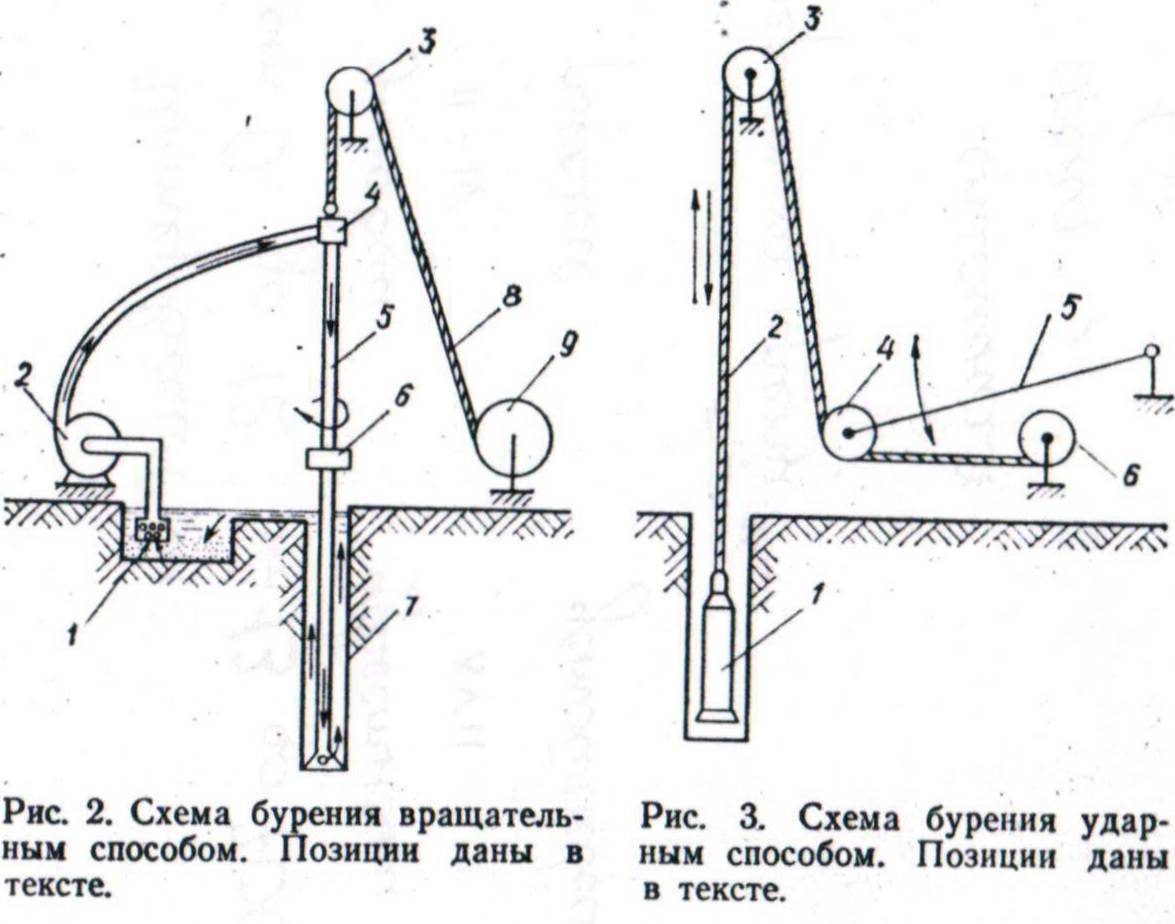

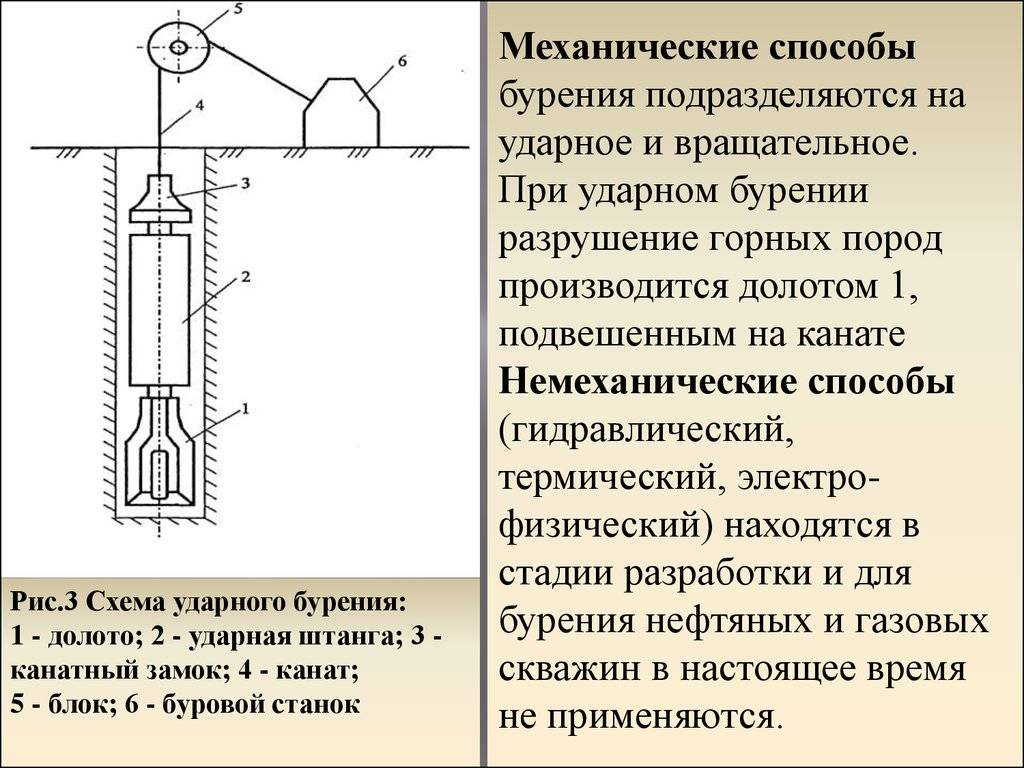

Ударно-канатный метод бурения является более дешевым, однако уступает вращательному методу по времени создания скважины. К достоинству ударно-канатного метода можно отнести то, что при нем используется более простое оборудование, которому не нужен мощный источник электроэнергии.

В процессе ударного бурения используется сила гравитации, а потому он может осуществляться лишь вертикально. Вращательное же бурение способно вестись как в вертикальной, горизонтальной, так и наклонной плоскостях. При этом если бурение имеет горизонтальный характер, при наличии особого механизма бур способен совершать движения по криволинейной траектории, выходя на поверхность в точке, которая задается заранее.

Установка для роторного буровая обладает достаточно маленькими, компактными размерами. Ее детали совершают только вращательные движения, а не возвратно-поступательные при большой амплитуде, как при ударном способе. Такое качество делает этот метод особенно удобным, так как позволяет применять ручные роторные буровые установки, легко перевозимые на легковом автомобиле.

Для каждого геологического слоя, можно выбирать соответствующее ему буровое долото (к примеру, очень твердые породы бурятся алмазным наконечником). Быстрая скорость роторного бурения предоставляет прекрасную возможность удобного выполнения индивидуальных артезианских скважин на приусадебном участке. При этом такая скважина может быть выполнена в любом месте приусадебного участка. И даже при наличии твердых известняков, которые способны сильно осложнить процесс бурения, скважина будет пройдена в течение лишь нескольких суток. Следует сказать, что за такой короткий срок другим методом частную скважину сделать будет проблематично.

Однако необходимость применения при этом методе раствора из глины, для бурения на известняках, относится в определенной степени к недостатку, так как предъявляет дополнительные ограничения и требования. В то же время, этот раствор, как было упомянуто выше, способствует укреплению стенок скважины, позволяет выносить на поверхность измельченную породу, а так же выступает в качестве смазки и охлаждения для бура. Поднимаемый же на поверхность шлам может быть распределен по участку или сброшен в канаву.

Еще одним важным достоинством такого метода является способность выполнять бурение в течение всего года, независимо от температуры окружающей среды. Скважины можно бурить даже зимой при сильных морозах, которые способны превратить землю в сплошной камень. Это объясняется тем, что смерзшаяся земля все равно гораздо мягче известняковой породы, которую бур при роторном бурении проходит с легкостью.

Наши телефоны +7(937)532-77-37, +7(8442)50-18-61

Определение роторного бурения

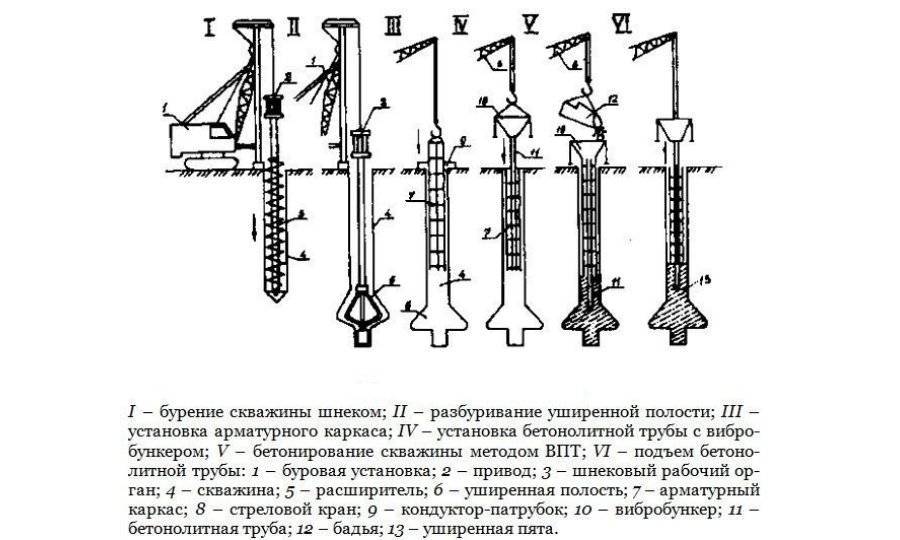

Для начала разберем, что вообще из себя представляет роторное бурение скважин и каковы его альтернативы? Одним из самых привычных способов устройства водозаборной выработки пока признают шнековое бурение.

Однако шнековая технология не позволяет пройти скальные коренные породы. Применяемый в шнековом бурении винтовой бур не способен разрушить известняк. А ведь нередко бывает, что нужно забуриться именно в него, т.к. вышележащие слои не отличаются стабильным и достаточным для эксплуатации дебитом.

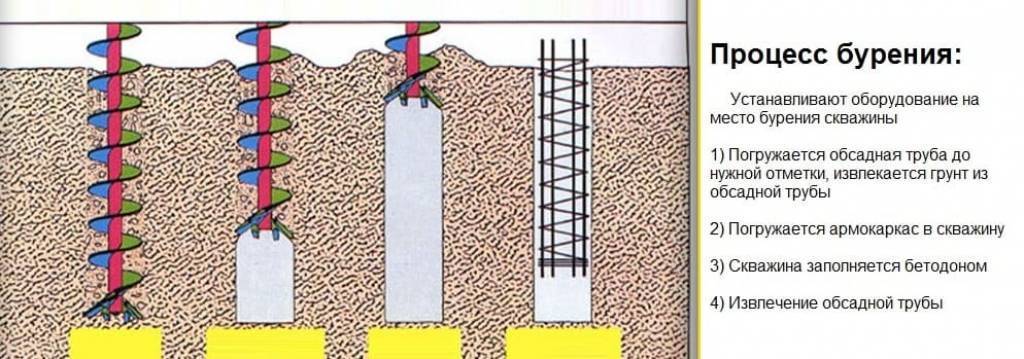

Потому роторная технология, используемая ранее только в горнодобывающей отрасли, и стала внедряться в сферу устройства частных водозаборных сооружений. Ее рабочим элементом является находящееся в забойной части скважины долото. С помощью долота разрушаются связные и несвязные грунты, дробятся скальные коренные породы.

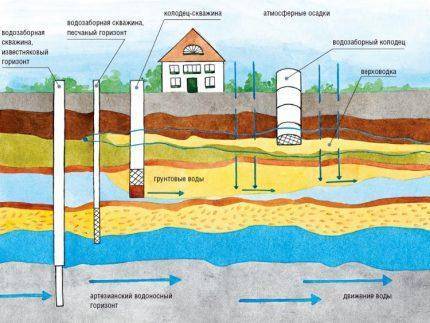

Выемка же разрушенной горной породы осуществляется с помощью жидкости, которая подается к забою через рабочую колонну или же затрубное пространство. Это 2 разных способа бурения, каждый из которых будет подробно рассмотрен далее.

Диаметр долота превышает диаметр рабочей колонны, что позволяет:

сократить энергозатраты на весь процесс бурения (мощность здесь расходуются непосредственно только на проворачивание с усилием долота в забое, а потери на трение рабочей колонны о стенки скважины сводятся к минимуму); предохранить большую часть элементов рабочей колонны от повреждений, а также стенок пробуренной скважины от разрушения; создавать внушительные по диаметру скважины (к примеру, до 70 см) при крайне внушительных глубинах.

Таким способом можно формировать водоносные скважины, глубиной в 300 и более метров, т.е. бурить водозаборные выработки для снабжения водой дачных массивов и поселков.

Итак, определение: бурение по роторному принципу – это такой способ разработки скважины, при котором усилие на долото в забое передается от роторного вращателя через рабочую колонну. Ее собирают из штанг – узких стальных труб, которые присоединяются последовательно друг к другу по мене углубления в землю.

А вот в расчистке ствола выработки и забоя от шлама применяется поданная под напором вода. Благодаря такому решению постоянно разбирать и собирать буровую колонну для извлечения керна как в колонковом бурении не нужно.

Нагнетаемая в выработку жидкость сразу решает две важные задачи: освобождает путь буровому снаряду для производства дальнейших работ и производит промывку скважины, необходимую для подготовки водозабора к эксплуатации.

Роторное бурение: основы и преимущества

Роторное бурение – это современная технология бурения скважин, которая применяется в нефтегазовой промышленности. Она основана на использовании специальной буровой установки — роторного стола, который приводится во вращение и обеспечивает требуемое давление для пробивания грунта.

Принцип работы роторного бурения:

- Буровая установка устанавливается над местом, где планируется пробурить скважину.

- Роторный стол осуществляет вращение головки бура, которая пробивает грунт и продвигается вниз.

- Одновременно с бурением скважины, происходит подача специальной буровой жидкости – раствора бурового раствора, который охлаждает и смазывает буровой инструмент, а также удаляет выбуренные породы на поверхность.

- В процессе бурения скважины на дне устанавливается специальное оборудование – обсадная колонна, которая обеспечивает стабильность стен скважины.

- По мере продвижения бурения, используется специальный насос, который поддерживает давление буровой жидкости и способствует более эффективному пробиванию пород.

- После достижения нужной глубины, бурение завершается, а скважина подготавливается к дальнейшим геологическим или эксплуатационным работам.

Основные преимущества роторного бурения:

- Высокая скорость бурения – роторное бурение позволяет достигать значительно больших скоростей в сравнении с другими способами бурения скважин. Это связано с высокой мощностью и эффективностью буровой установки, ее способностью пробивать разнообразные породы и получать максимальное количество информации о геологическом строении скважины.

- Множественное использование скважин – благодаря возможности установки обсадных колонн, роторное бурение позволяет использовать скважины для различных целей, например, для добычи нефти и газа, для проведения геологических исследований, геотермальных работ и других.

- Меньшее воздействие на окружающую среду – роторное бурение обеспечивает минимальную возможность утечки нефти или газа в окружающую среду. Также используется специальное оборудование и техника для утилизации выбуренных материалов и нейтрализации буровых растворов, что уменьшает негативное влияние на окружающую природную среду.

Таким образом, роторное бурение является эффективным и перспективным методом бурения скважин, который обладает рядом преимуществ перед другими технологиями. Оно позволяет достичь максимальной пробуренной глубины, проводить работы в различных геологических условиях и обеспечивает возможность множественного использования скважин для различных целей.

Технология роторного бурения скважин

Бурение скважин роторным способом – технология, которая широко распространена на производстве в нынешнее время. Во время процесса используется специальная бурильная труба, внутри которой находится вращающийся вал, названный долотом.

Скважины при роторном бурении имеют следующую конструкцию:

- Шахтовое направление. Конструктивный элемент предназначен для закрепления устья скважины, предохраняет от размыва устья глинистым раствором. Шахтное направление указывает путь циркулирующему раствору. Состоит эта часть скважины из заранее вырытого шурфа, в который опускается труба длиной от 2 до 6 м. Эта труба позже цементируется;

- Кондуктор. Служит для перекрытия водоносных горизонтов, которые не подлежат дальнейшей эксплуатации. Еще одна задача кондуктора – обеспечить вертикальность шахты. Приспособление длиной до 50 м опускается в шахты глубиной 500-1000 м. Для более мелких скважин кондуктор не применяется;

- Техническая колонна. Такой конструктивный элемент может называться также промежуточной колонной. Для водных скважин применяется редко. Ее использование оправдано лишь в тех случаях, когда возникает необходимость перекрыть незакрепленные кондуктором или направлением водные горизонты;

- Эксплуатационная колонна – основная часть водных скважин. Такие колонны, как правило, спускаются до водного горизонта, который эксплуатируется в данный момент;

- Фильтр или колонна фильтрации. Устанавливаются ниже эксплуатационной колонны, если она установлена в кровле водоносного слоя. Если же она установлена на всю глубину шахты, то фильтр находится в ее нижней части.

Когда речь идет о роторном способе бурения шахты, то подразумевается работа вращающегося роторного механизма внутри скважины. Изредка допускается применение дополнительных приспособлений, которые можно устанавливать на ротор.

Принцип работы такой установки довольно прост: электродвигатель приводит в действие ротор, который, в свою очередь, передает вращательное движению рабочему механизму (долоту).

Стоит отметить, что совсем не обязательно использовать для бурения электродвигатель. Роторное бурение скважин – технология, которая позволяет применять газотурбированный агрегат для этих целей.

Такой способ бурения сопровождается последующей промывкой шахты и ее продувкой. Основная цель таких операций – сделать чистую скважину. Изначально отрывается небольшая часть плоскости, чтобы в нее можно было поместить кондуктор.

Как уже отмечалось выше, он препятствует обрушению нестойких горизонтов почвы. Только после этого можно приступать к промывке, которая осуществляется с помощью мощного потока воды, подаваемого компрессором.

Методы и приемы разработки скважин постоянно изменяются в связи с продвижением современных технологий. Роторное бурение скважин и прочие способы становятся более модернизированными, а скорость процесса неуклонно растет.

Техника безопасности при роторном бурении

При использовании роторного бурения необходимо соблюдать определенные меры безопасности, чтобы предотвратить возможные аварии и несчастные случаи. Вот несколько основных правил, которые следует соблюдать при работе с роторным буром:

- Использование защитного оборудования: Персоналу, занятому в роторном бурении, необходимо надевать защитный костюм, специальную обувь, шлем, защитные очки и перчатки. Такое оборудование поможет предотвратить возможные травмы или повреждения от обломков и растворов, которые могут выплеснуться в процессе бурения.

- Проверка состояния оборудования: Перед началом работы необходимо убедиться в исправности роторного бура и другого используемого оборудования. Регулярная проверка и техническое обслуживание помогут избежать возможных аварий, связанных с неисправностью оборудования.

- Обязательное наличие на рабочей площадке: На месте роторного бурения должны быть предусмотрены следующие элементы: ограждения, сигналы безопасности, пожаротушители и медицинский аппарат, а также должны быть установлены предупредительные знаки о возможных опасностях.

- Обучение персонала: Каждый работник, участвующий в процессе роторного бурения, должен иметь соответствующую квалификацию и знания о технике безопасности. Регулярные тренинги и обучение помогут предотвратить возможные ошибки и повысят уровень безопасности на рабочем месте.

- Предупреждение об опасностях: Персонал должен быть осведомлен о возможных опасностях, связанных с роторным бурением. Это включает в себя знание о вероятных непредвиденных ситуациях, а также о запретники и предупреждающие знаки, которые могут быть использованы в рабочей зоне.

Соблюдение таких мер безопасности поможет минимизировать риск возникновения аварийных ситуаций и обеспечит безопасную работу с роторным буром

Важно следовать этим правилам и придерживаться рекомендаций производителей оборудования для предотвращения возможных происшествий