Характеристики фанеры

- Производители фанеры гарантируют высокую механическую прочность фанере благодаря многослойной структуре (обычно – 3-5 слоев). Конструкционные свойства могут использоваться в строительстве, в мебельной промышленности, в автомобилестроении.

- Легкость в обработке: фанеру можно пилить, сверлить, строгать теми же инструментами, что применяются во время работы с обычной древесиной. Существуют технологии, позволяющие изгибать ее.

- Это материал, устойчивый к перепадам температур, а при соответствующей обработке – к влажности.

- Хорошие шумоизоляционные и теплоизоляционные характеристики делают фанеру незаменимой при внутренней отделке помещений любого назначения.

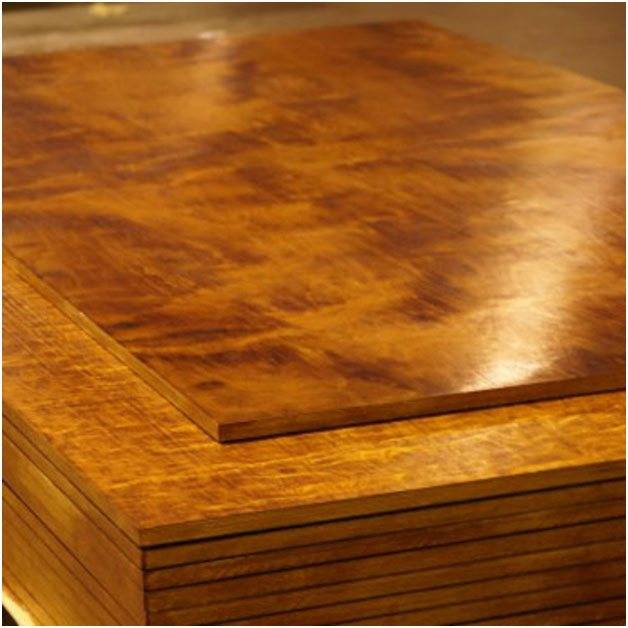

- Высокие эстетические свойства, сочетаемость с другими материалами и экологическая безопасность позволяет использовать фанеру для отделки интерьера.

Сырье для фанеры

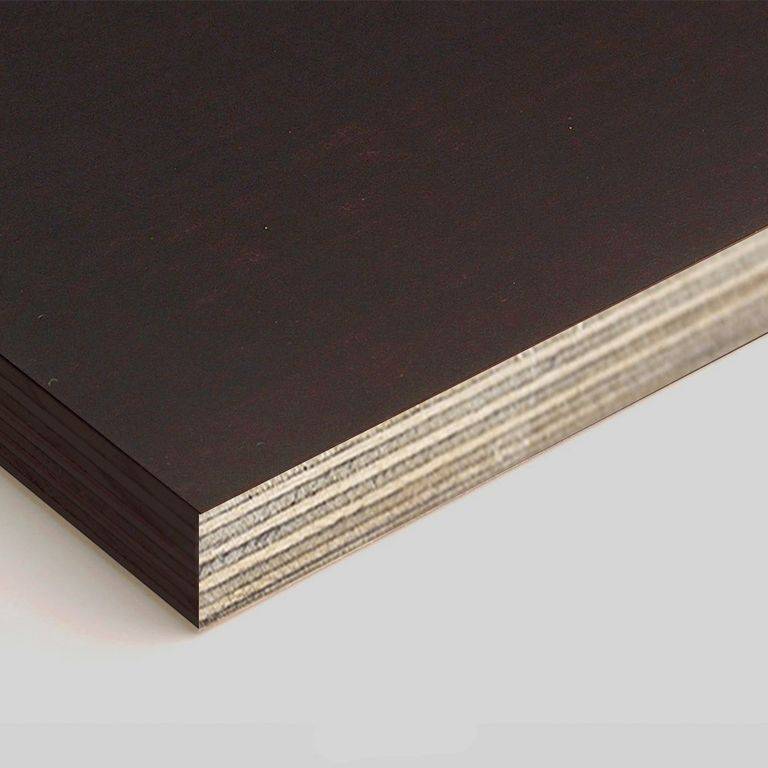

За основу для ламинирования берут фанеру, изготовленную по стандартным технологиям из древесного сырья. Чаще всего используют березовый и хвойный шпон, из которого делают однородный или комбинированный материал. При сочетании разного сырья внутренние пласты многослойного изделия делают из одной древесины, наружные – из сырья других пород.

Согласно традиции сорта шпона обозначаются буквами: А, В, С, где А – самое хорошее, а С – самое низкое качество. Для наружных слоев чаще всего используют шпон А, АВ, В, ВВ. По обновленному стандарту, обозначения которого используются не всегда, качество лучшего шпонового сырья обозначают буквой Е, остальных (по нисходящей) цифрами от 1 до 4. В маркировке шпона из хвойных пород деревьев присутствует буква Х.

Для производства ламинированной фанеры шпон низшего сорта не применяется, потому что процесс экономически не оправдан. Не имеет смысла прилагать усилия для ламинирования продукции, предназначенной для черновых работ.

На древесную щепу клей наносят вальцами до тех пор, пока не произойдет полного пропитывания сырья. Сколько понадобится клеящих средств – зависит от плотности, структуры и характера шпона.

Смазанные клеящими составами слои шпона сначала подвергают легкому прессованию в холодном виде, затем обеспечивают окончательное фиксирование механическим сдавливанием в условиях повышенного давления и температуры, достигающей 130 ℃.

Полуфабрикат для производства ламинированной фанеры подвергают обязательному шлифованию с целью удаления неровностей. Допускаемая разнотолщинность имеет величину от 1/8 до 1/5 части от общей толщины получаемого листа.

Общее описание

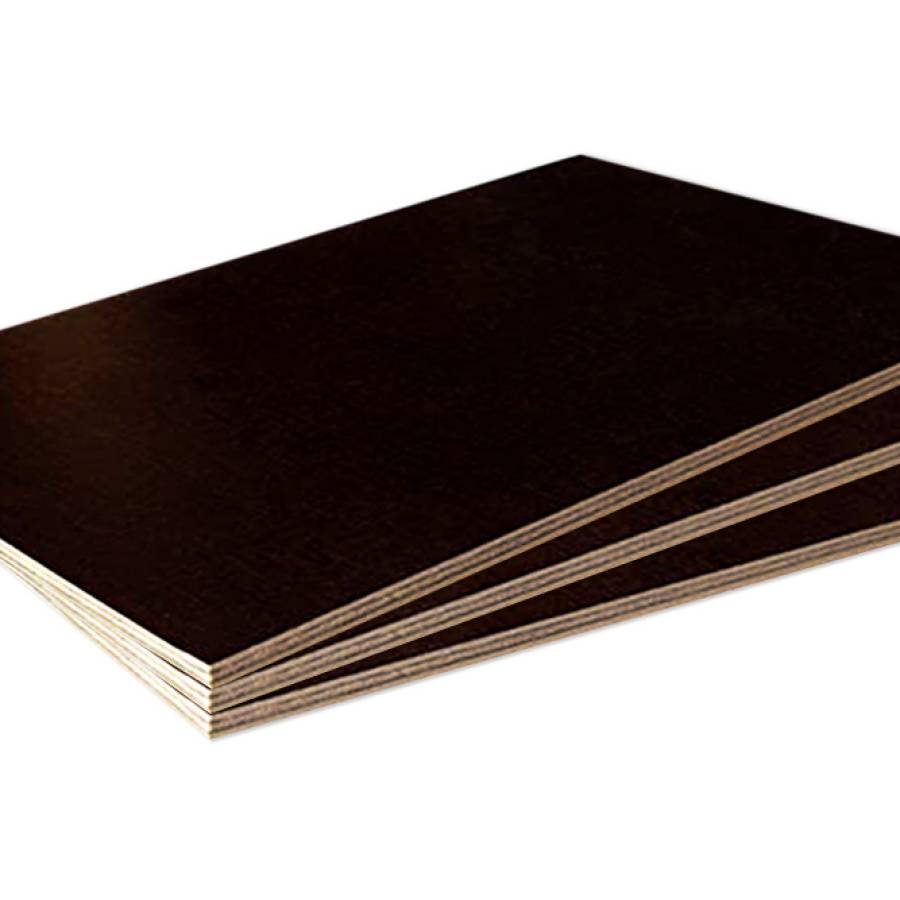

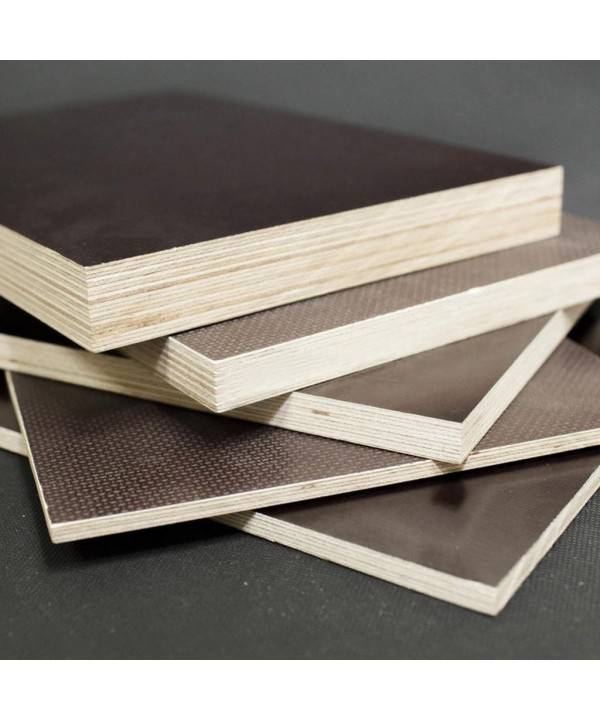

Пленка, наносимая на фанеру, надежно защищает ее от воздействия влаги. Чаще всего используются пленки, имеющие коричневый цвет. Они пропитаны синтетическими смолами, что делает их водонепроницаемыми.

Защитное покрытие для фанеры создается с применением поливинилхлорида и смолы. При застывании оно становится прочным и устойчивым к механическим повреждениям. Материал обычно создают для использования в экстремальных условиях, поэтому он изготавливается из влагостойких сортов фанеры.

Для производства такого материала используются лиственные породы древесины. Покрытие может быть как гладким, так и рифленым. Изделия с рифленой поверхностью часто используются в качестве напольного покрытия. Ламинирование может осуществляться как с одной, так и с обеих сторон. При этом одна сторона может быть гладкой, а другая сетчатой. Выбор определенного варианта зависит только от сферы применения.

Толщина и назначение фанеры

Толщина листа фанеры зависит от количества слоев шпона. Каждый из них может быть от 1 мм (лущеный) до 3,5-4,0 (строганый). Материал из лущеного шпона более гибкий. По прочностным характеристикам лучше строганый.

Производство строганого и лущеного шпона

Производство строганого и лущеного шпона

Слои соединяют клеем под прессом, таким образом, чтобы направление волокон древесины в них не совпадало – это значительно улучшает способность материала противостоять механическим повреждениям. Состав клеящего вещества определяет уровень влагостойкости и безопасности фанеры:

- ФСФ (склеивают фенолформальдегидными смолами) – применяют только для нежилых помещений и наружных работ, влагостойкость высокая (толщина 4-40);

- ФКМ (используют меламиновые смолы) – средние показатели водостойкости и безопасности;

- ФК (формальдегидные и карбамидоформальдегидные смолы) – используется исключительно для внутренних работ, не выдерживает воздействия влаги (толщина 3-24);

- ФБА (склеивают альбуминоказеиновым клеем) – экологически чистый материал, невлагостойкий (производят листы толщиной 3-8);

- ФБ (или бакелитовая фанера) – выдерживает любые воздействия окружающей среды, в том числе высокую влажность, открытый огонь, механические повреждения (выпускается толщиной 7-40), применяется в судостроительстве, производстве автомобилей, сооружении подиумов, стадионов.

Бакелизированная (бакелитовая) фанера

Бакелизированная (бакелитовая) фанера

Толщина 3 мм

Фанеру, толщиной 3 мм и менее, называют авиационной. Раньше ее применяли в авиастроении, теперь используют преимущественно в моделировании. Материал легко гнется, поэтому из него делают необычные интерьерные вещи. Выпускается в двух размерах 1525х1525 и 1525х1830. Фасуется в пачки по 130 шт. Общий вес 590 и 707 кг соответственно.

Толщина 4 мм

Сфера использования такого листа уже более широка. Он подходит для производства мебели, отделки стен и даже пола. Как правило, состоит из 3 слоев шпона. Самый популярный размер 1525х1525.

Толщина 6,0, 6,5 мм

Пятислойные листы для строительства и сборки мебели. Толщина позволяет изготовить фрагменты длиной до 3 метров. Самые распространенные размеры: 1525х1525, 1220х2440, 1500х3000.

Фанера 8, 9,10 мм

Лист из 7 слоев шпона. Применяется как для отделки, так и для производства мебели. Материал выдержит нагрузку в качестве пола при укладке в один слой. Доступные размеры: квадрат 1525х1525, прямоугольник 3000х1500, 1220х2440.

Плиты 12, 15 мм

Листы фанеры, толщина которых превышает 12, называются плитами. Они состоят из 9 и более слоев древесины. Применяются для строительства сооружений, предусматривающих большую нагрузку: стеллажи, перегородки, пол.

Плиты 18 — 30 мм

Для производства этих плит склеивают от 15 и более слоев лущеного шпона. При использовании строганого, их количество примерно в 2 раза меньше. Такая фанера очень прочная, применяется для оборудования межэтажных перекрытий, настилов, опалубки для фундамента, сооружения летних кухонь.

Фанера 35-40 мм

Самые толстые плиты, выпускаемые заводами, используют в производстве поддонов, вибропрессов, столешниц, лестниц. Размеры разнообразны: 1220х2440, 1250х2500, 1500х3000, 1525х3050.

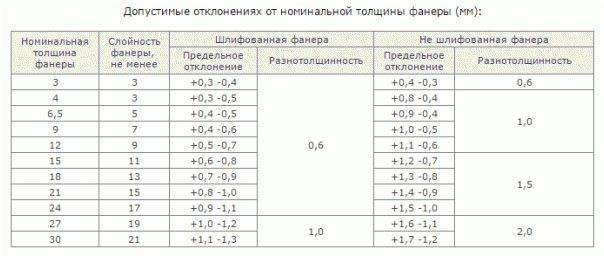

Стандартом предусмотрено предельное отклонение толщины листа от заявленной.

Предельные отклонения, допустимые ГОСТ незаметны глазу

Предельные отклонения, допустимые ГОСТ незаметны глазу

Сорта влагостойкой фанеры

Как известно, всего насчитывают 5 сортов обыкновенной фанеры. Для водостойкой фанеры выделяют всего три типа, так как третий и четвертый сорт являются слишком дешевыми и некачественными, чтобы использовать в их создании дорогие формальдегидные клеи. Итак, сорта водостойкой фанеры разделяются на:

«элитный».

Этот тип всегда имеет хорошую обработку для увеличения сопротивляемости воде.

1 сорт.

На поверхности могут встречаться небольшие дефекты в виде двух мизерных сучков на 1 квадратный метр.

2 сорт.

Самый ходовой товар в сфере влагостойкости, используется на всех этапах строительства. Может иметь сучки до 25 миллиметров на поверхности.

Стоит заметить, что первый сорт и «элита» влагостойкой фанеры имеют крайне высокую стоимость и используются для создания мебели на индивидуальный заказ или же в качестве основных элементов дизайна. Наибольшей популярностью пользуется фанера 2 сорта, как идеальный вариант в отношении цена/качество.

Хвойная фанера

Хвойная фанера является популярным строительным материалом, изготовленным из спрессованных вместе слоёв хвойного дерева. Она широко используется в мебельной промышленности, строительстве и других областях, благодаря своим прочным и устойчивым свойствам.

Виды хвойной фанеры

Хвойная фанера может быть разных видов, в зависимости от типа дерева и способа производства. Она может быть лиственничной, сосновой, еловой и так далее. Кроме того, вид фанеры определяется её качеством, что классифицируется по различным стандартам и градациям.

Производственный процесс

Производство хвойной фанеры включает в себя несколько этапов, начиная от распиловки брёвен до склеивания отдельных слоёв вместе. Слои склеиваются под давлением с использованием различных видов клея, в зависимости от желаемых характеристик конечного продукта.

Применение в разных областях

Благодаря своей устойчивости и прочности, хвойная фанера находит применение в самых разных областях. Она может быть использована в строительстве как основной материал, в мебельной промышленности для изготовления различных элементов, а также в декоративных целях.

Преимущества и недостатки

Преимущества:

Хвойная фанера обладает множеством преимуществ, таких как высокая прочность, устойчивость к влаге (в зависимости от типа клея), легкость в обработке и умеренная стоимость.

Недостатки:

Несмотря на множество преимуществ, у хвойной фанеры также есть недостатки. Она может быть менее устойчива к влаге и внешним воздействиям по сравнению с другими видами фанеры, и её качество может колебаться в зависимости от производителя.

Уход и обслуживание

Уход за хвойной фанерой относительно прост, но требует определённых мер предосторожности для сохранения её вида и свойств. Это может включать в себя правильное хранение, очистку от пыли и грязи, а также использование специализированных средств для защиты от влаги и вредителей

Нанесение ламината

Для получения ламинированной поверхности на фанере размещают тонкие защитные пленки, которые припрессовывают при температуре 136 ℃.

Время нанесения защитного слоя ламината зависит от толщины фанерного пласта и вида полимерного средства. Для получения покрытий применяют:

- меламиновые составы;

- фенолформальдегидные макромолекулы;

- полимеры из винилхлорида.

Процесс осуществляется быстро. Максимальное количество времени, требуемое для фиксирования, – 10 минут. После прогревания термореактивное покрытие застывает окончательно, необратимо.

На некоторых сортах фанеры защитную функцию выполняет бумага, промасленная или пропитанная смолами и закрепленная с помощью прессов.

После получения ламинированной поверхности приступают к обработке торцов, что необходимо делать для обеспечения стойкости долговечности фанеры. Обычно их покрывают акриловыми составами.

Как выбрать влагостойкую фанеру: основные характеристики

При выборе влагостойкой фанеры следует обратить внимание на несколько основных характеристик:

Маркировка материала. Влагостойкая фанера имеет специальную маркировку, обозначающую ее стойкость к влаге. На листах может быть нанесена буква «F» или слово «влагостойкая»

Обратите внимание на такую маркировку при покупке фанеры.

Сорт фанеры. Для повышения влагостойкости фанерные листы подвергаются специальной обработке

Сорт фанеры является индикатором этой обработки. Влагостойкая фанера обычно относится к 3-му или 4-му сорту. При покупке обратите внимание на сорт материала.

Плотность фанеры. Чем выше плотность фанеры, тем лучше она справляется с влагой. Используйте фанеру с высокой плотностью для задач, связанных с влажными условиями или контактом с водой.

Противогрибковая обработка

Важной характеристикой влагостойкой фанеры является наличие противогрибковой обработки. Это позволяет предотвратить возникновение плесени и грибка на поверхности материала в условиях повышенной влажности.

Гибкость и устойчивость

Влагостойкая фанера должна обладать достаточной гибкостью и устойчивостью к воздействию влаги. При покупке обратите внимание на данные характеристики и выбирайте материал, который подходит для конкретных условий эксплуатации.

Учитывая эти основные характеристики, вы сможете правильно выбрать влагостойкую фанеру, которая прослужит долгое время и сохранит свои свойства даже во влажных условиях.

Способы изготовления фанеры

Существует три способа изготовления этого материала.

- Методом пиления: шпон получают из древесины ценных пород разрезанием на полосы толщиной около 5 мм. Недостаток способа – его низкая экономичность: расходуется большое количество сырья.

- Методом строгания: это позволяет получать шпон толщиной 3,5 мм. Данный способ является более рентабельным.

- Метод, основанный на лущении фанерного кряжа. Таким способом получают шпон толщиной в пределах 1,2 – 1,9 мм. Это оптимальный метод получения фанеры.

Процесс изготовления фанеры наглядно представлен на видео.

https://youtube.com/watch?v=4NoSYIGcLGw

Как обозначается название фанеры

В наименовании фанеры должны содержаться следующие сведения

- наименование;

- марка;

- сорт (указывается для каждой пласти отдельно);

- класс эмиссии формальдегида;

- формат листа;

- марка используемой пленки;

- наименование действующего ГОСТа.

Требования к структуре фанеры

Для изготовления ламинированной фанеры должна использоваться шлифованная фанера повышенной влагостойкости (фанера ФСФ) из березового шпона с классом эмиссия формальдегида не выше Е1. Для ламинированная используется пропитанная термореактивными смолами бумага. В России используются фенолформальдегидные смолы.

В наружных слоях фанеры все впадины, в том числе:

- разошедшиеся трещины;

- червоточины;

- отверстия от выпавших сучков;

- здоровые сучки с трещинами;

- частично сросшиеся сучки;

- несросшиеся выпадающие сучки;

– и прочее должны быть заделаны замазкой либо вставками.

Допускается изготовление внутренних слоев ламинированной фанеры из лущеного шпона лиственных и хвойных пород. При этом симметричные слой фанерного листа должны быть изготовлены из шпоны одной породы древесины и иметь одну толщину. Внутренние слои могут иметь любые пороки древесины и дефекты ее обработки, если эти пороки и дефекты не ухудшают эксплуатационных свойств фанеры.

Виды фанеры

На рынке представлен широкий ассортимент ламинированных древесных плит как строительных, так и отделочных материалов. Фанера из твердых и мягких пород древесины, виды и сорта которой описаны в данном разделе, различаются по степени обработки поверхности, клеевому составу и пропитке. Как отдельные виды, существуют также бакелизированные и ламинированные плиты, обладающие отличными физико-механическими свойствами и декоративными качествами.

По составу клея и типу пропитки

Водостойкость первого и всех остальных видов фанеры определяется свойствами связующих веществ, используемых при их изготовлении.

- Фенолформальдегидный клей (ФСФ). Фанера обладает максимальной влаго- и износостойкостью, для внутренней отделки и производства мебели пригодны только листы с классом эмиссии не выше E1.

- Огнезащищенная (ФСФ-ТВ). Относится к категории трудногорючих благодаря пропитке пирофорами, используется при строительстве пассажирских вагонов и в строительстве.

- Смолы меламиноформальдегидные и меламиновые (ФКМ). Средний уровень влагостойкости, предназначена для наружных и внутренних работ.

- Карбамидный клей (ФК). Показатели влагостойкости ниже средних, основная сфера применения — облицовка внутренних помещений.

- Альбуминказеиновый клей (ФБА). Экологически чистый материал за счет использования составов на натуральной основе с крайне низкой стойкостью к воздействию влаги.

Наиболее распространенные виды фанеры ФСФ и ФК имеют отличия и существенно различаются в категории водостойкости и экологичности. Правильный выбор плитного материала возможен только при учете его огнестойкости, которая значительно повышается благодаря специальным пропиткам.

По степени обработки поверхностей

Наружные слои фанеры 3 класса, как и фанеры других классов, можно шлифовать с помощью специальных машин. Степень обработки поверхности определяется значениями шероховатости по ГОСТ 7016.

- Не более 100 мкм для шлифованной;

- До 200 мкм для нешлифованной.

В зависимости от качества обработанных поверхностей фанерные плиты делятся на три категории: нешлифованные, шлифованные с одной стороны и шлифованные с двух сторон. Это учитывается при выборе и использовании материала.

Бакелизированная фанера

Для пропитки многослойных плит используются различные составы, которые значительно улучшают их эксплуатационные характеристики.

- ФБ. Перед склеиванием слои лущеного шпона дополнительно выдерживаются в клее.

- БС – фанера авиационная. Для ее пропитки применяется спиртовой раствор клея, что придает материалу высочайший уровень прочности и устойчивости к агрессивным средам.

- БВ – плитный материал с пропиткой из водорастворимого клея.

Все плиты бакелитовой фанеры (кроме БВ) влаго- и термостойкие, поэтому подходят для использования в тропиках. Плитный материал БС предназначен для строительства речных и морских судов, а также для строительства небольших самолетов.

Ламинированная фанера

Прочность панелей ламинированной фанеры повышается за счет покрытия их наружной поверхности специальными материалами. Ламинированная фанера изготавливается в соответствии с техническими условиями ГОСТ Р 53920-2010. На обе стороны плиты наносится специальная пленка, которая создается путем пропитки бумаги термореактивными полимерами.

Общее описание материала

Национальный стандарт РФ — ГОСТ Р 53920-2010 «Фанера облицованная», устанавливает единые для всех производителей Технические условия, требованиям которых должна отвечать готовая продукция.

Изделия представляют собой водостойкую берёзовую фанеру, облицованную плёнкой из термоактивных полимеров.

Внешние слои листа всегда изготавливают из берёзы, для внутренних используют шпон лиственных пород:

- ольхи;

- бука;

- осины;

- тополя;

- липы;

- клёна.

Симметричные слои должны быть сделаны из одинаковой древесины и одинаковой толщины

Из хвойных применяют:

- сосну;

- ель;

- пихту;

- кедр;

- лиственницу.

Плюсы и минусы ламинированной фанеры

Устойчивость к поперечным нагрузкам в разы выше, чем у дерева

Прочность к продольным нагрузкам на растяжение и сжатие

Стойкость поверхности к ударам

Высокая влагостойкость

Защита от воздействия кислотной и щелочной среды

Простота обработки и монтажа

Широкий спектр модификаций, пригодных для использования в разных условиях эксплуатации

Высокие звуко- и теплоизолирующие показатели

Разнообразие размеров

Высокая стоимость материала

Эмиссия фенола соответствует норме Е1, что не позволяет использовать фанеру в помещениях, где предполагается пребывание детей

Большой вес фанеры вынуждает возводить прочный каркас, если материал используют для обшивки стен и перегородок

Какое свойство для вас важнее?

Прочность

0%

Влагостойкость

90.91%

Универсальность

0%

Класс эмиссии фенола

9.09%

Проголосовало: 11

Производство ламинированной влагостойкой фанеры

Изготовление влагостойкой фанеры на фабриках состоит из нескольких этапов:

Изготовление влагостойкой фанеры на фабриках состоит из нескольких этапов:

- Калибровка и обрезка брёвен до необходимой длины.

- Термическое распаривание в ваннах с горячей водой.

- Окорка — удаление сучков и остатков коры, в зависимости от заготовок, этап очистка может производиться до распаривания.

- Лущение — изготовление шпона заданной толщины. Процесс похож за заточку карандаша в точилке.

- Обрезка заготовок до требуемых размеров. Отходы направляют на линии по производству ДВП и ДСП.

- Пропитка шпона клеящим составом на полную толщину.

- Формирование стопок шпона из необходимого количества листов.

- Предварительное прессование.

- Основное прессование при одновременной термической обработке.

- Остывание заготовок и сушка до влажности, предусмотренной технологической картой.

- Обрезка фанеры до нужных размеров.

- Шлифование поверхности.

- Заделка дефектов: выпавших сучков, трещин, каверн, специальными клеевыми составами. Приклеенная плёнка должна лечь на ровную поверхность, исключая воздушные камеры под внешним слоем.

- Финишная шлифовка.

- Оклеивание фанеры термозащитной полимерной плёнкой.

- Обработка или покраска торцов влагоустойчивыми составами на основе алкидных или полиэфирных компонентов. Торцы могут быть защищены плёнкой, но такой материал отличается высокой ценой.

Как проверить влагостойкость фанеры без использования маркеров

Определить влагостойкость фанеры можно не только с помощью специальных маркеров и инструментов. Существуют несколько простых способов проверить, насколько фанера устойчива к влаге и воде. Рассмотрим некоторые из них:

Набухание. Одним из главных признаков влагостойкой фанеры является ее способность не набухать при воздействии влаги. Для проверки достаточно намочить небольшой участок фанеры водой и наблюдать, что происходит с поверхностью. Если фанера начинает набухать и деформироваться, это говорит о низкой влагостойкости материала.

Стойкость к воде. Фанера, обладающая высокой влагостойкостью, будет устойчива к воде. Для проверки можно налить несколько капель воды на поверхность фанеры и оставить их на несколько минут. Если фанера не поглощает воду и поверхность остается сухой, значит, она обладает хорошей влагостойкостью.

Внешний вид. Качественная влагостойкая фанера должна иметь гладкую и не особо пористую поверхность

При осмотре фанеры обратите внимание на цвет, текстуру и наличие видимых дефектов. Если поверхность материала имеет неровности, трещины или присутствуют заметные поры, это может свидетельствовать о низкой влагостойкости фанеры.

Тест на прочность

Влагостойкая фанера должна быть достаточно прочной и не разбиваться легко. Проверьте, как фанера ведет себя при небольшом нажатии или ударе. Если фанера легко ломается или трескается, это может говорить о недостаточном качестве или низкой влагостойкости материала.

Принцип создания влагостойкой фанеры

Как известно, фанера проходит длительный путь до ее окончательного обличия. Сначала берутся стволы деревьев разных пород, затем они спиливаются и ошкуриваются. После этого специальный станок снимает тонкий слой древесины по всей протяженности ствола (он называется шпон). Затем несколько слоев шпона укладывают друг на друга, обрабатывают защитными смесями и отправляют на тепловой пресс. Именно на этапе обработки любая фанера может стать водостойкой.

Существует несколько приемов, которые добавляют к готовой фанере свойства водостойкости. Они включают в себя:

сочетание пород дерева.

Как известно, разные породы дерева по-разному переносят влияние влаги. Например, хвойные породы за счет своей маслянистости лучше реагируют на влагу, чем некоторые лиственные. Поэтому производители фанеры делают водостойкую фанеру многослойной – внешний слой, который больше всего поддается воздействию внешних условий, изготовляется из хвойной древесины, внутренний – из лиственной. В таком случае изменится маркировка фанеры, например, вначале будет стоять буква «Х», обозначающая, что лицевая сторона изготовлена из хвои.

дополнительную обработку.

Основную водостойкость фанере придает тип клея, на котором она соединяется. Типы клея бывают разные, отличаясь по качеству, экологической составляющей и цене. Их выбирают также в соответствии с принципом и сферой применения. Стоит заметить, чем сильнее клей завязан на химических реагентах, тем лучше он защищает материал от влаги, но тем опаснее становится изделие для здоровья человека. Самым безопасным клеем для человека считается лигнин – природное клеящее вещество, которое имеет нейтральные химические свойства. Но, к сожалению, данный клей абсолютно не защищает материал от влаги, под ее воздействием обработанная лигнином фанера разваливается, начинает отслаиваться по краям и гнить.

Что касается химических соединений, то они разделяются на:

- ФКМ. Фанера с такой аббревиатурой обрабатывается карбамидно-мочевинным клеем, который придает материалу повышенную водостойкость. При этом выделение летучих веществ, опасных для человека, минимально.

- ФК. Данный тип повышает влагостойкость фанеры немного хуже, чем предыдущий вариант, но при этом является самым экологически чистым вариантом. Однако фанеру ФК не рекомендуется применять в открытых ветру и непогоде местах, лучше всего использовать материал в качестве второго слоя отделки или же для обработки «сложных» для древесины комнат – ванных, саун и балконов.

- ФСФ. Самый устойчивый к воде материал, который успешно может выдерживать даже тяжелые для дерева «уличные» условия. Однако не все так радужно – фанера ФСФ обладает самым высоким содержанием фенола и формальдегида. Данные примеси могут попадать в воздух, вызывая у окружающих людей приступы астмы, нарушения опорно-двигательной системы и появление раковых опухолей. Поэтому данный тип фанеры может применяться только на улице, в помещении его использовать категорически не рекомендуется даже несмотря на заверения продавцов.

Как видите, фанера влагостойкая используется только в своей сфере применения, в случае нарушения правил человек может пострадать из-за действия материала на здоровье.

Какие дополнительные обработки делают фанеру влагостойкой

Для того чтобы обеспечить фанере влагостойкость и защиту от негативного воздействия влаги, ее обрабатывают специальными составами и покрытиями. Вот основные методы обработки, которые делают фанеру влагостойкой:

| Метод обработки | Описание |

|---|---|

| Пропитка | Фанеру обрабатывают антисептиками и влагостойкими пропитками, которые проникают в ее структуру, укрепляют ее и делают устойчивой к воздействию влаги. |

| Нанесение пленки | На поверхность фанеры наносят специальную влагонепроницаемую пленку, которая защищает материал от проникновения влаги и предотвращает его разрушение. |

| Ламинирование | Фанеру покрывают слоем ламината – тонкой пленки, которая делает ее влагостойкой, стойкой к истиранию и механическим повреждениям. |

| Термообработка | Фанеру подвергают высоким температурам и высокому давлению, что улучшает ее устойчивость к влаге и повышает ее прочность. |

Важно отметить, что влагостойкость фанеры может быть разной в зависимости от метода обработки и используемых материалов

Поэтому при выборе влагостойкой фанеры следует обратить внимание на ее технические характеристики и указания производителя

Фанера ламинированная

Данная материал является очень влагостойким. Такая фанера производится путем наложения специальной полимерной пленки на ее поверхность с одной или с обеих сторон.

Такая панель хорошо выдерживает температурные перепады и другие воздействия. Благодаря этому, ламинированная продукция широко используется в различных отраслях. Стандартные размеры листа ламинированной фанеры следующие (мм):

- 2440х1220;

- 2500х1250;

- 1220х2440;

- 1250х2500.

Как рассчитать количество материала для пола

Проще всего осуществить расчет требуемого количества материала для помещения квадратной формы.

Порядок расчета будет следующим:

- определиться с вопросом, листы какого размера лучше всего подойдут для проведения работ (учитывая возможности транспортировки и доставки, необходимости заносить через дверные проемы и подъема на этаж, снижения числа стыков и швов);

- перемножить длину на ширину листа, определив его площадь;

- рассчитать площадь помещения, замерив длину и ширину, перемножить эти значения;

- площадь комнаты поделить на площадь листа и прибавить примерно 5% (отходы при проведении работ);

- полученное число округлить до целого (в большую сторону).

В том случае, когда помещение отличается сложной формой и планировкой, расчет будет производиться немного другим способом:

- первый пункт аналогичен, как в вышеописанном способе расчета;

- далее следует нарисовать план обустраиваемого помещения с соблюдением масштаба (это обеспечит точность и достоверность расчетов);

- на плане производится «раскладка» листов.

В выборе подходящей фанеры для определенного типа работ нет особой сложности. В то же время следует учитывать возможности транспортировки, нельзя забывать и о весе материала. Зная размеры, можно осуществить несложные расчеты и определить количество требуемого материала.

Цена

Стоимость влагостойкой фанеры определяется ее размерами и входящими в состав для склеивания компонентами:

- Березовая ФК – 280-1380 рублей.

- Березовая ФСФ – 630-2300 рублей.

- Хвойная ФСФ – 530-1380 рублей.

- Ламинированная – 1180 -1480 рублей.

Влагостойкая фанера – это очень востребованный продукт на сегодняшний день. Ее могут применять в различных областях промышленности.

В статье можно прочитать про фанеру ОСБИ.

Чаще всего она проявляет себя с лучшей стороны при внутренней и внешней отделке дома. При выборе продукции необходимо руководствоваться такими критериями, как уровень влагостойкости, сорт, порода древесины и тип клеящего состава. Именно эти показатели и определяют качество продукции, приобрести которую можно по доступной цене.